13.02.2014

Бабич М. Б., к.т.н., генеральный директор НПО «АГРО-СИМО-МАШБУД»

Данная конференция, как мне кажется, собрала истинных профессионалов своего дела, и мы можем вживую поделиться информацией, обменяться опытом, найти и выкристаллизовать те проблемы и перспективные задачи, которые существуют в нашей отрасли и которые необходимо решать, куда нужно направлять усилия ученых, специалистов и машиностроителей. Все вместе мы делаем общее важное и полезное дело и без такого прямого общения есть опасность, что мы все растеряемся и будем только, так сказать, по углам конкурировать, изобретая однотипное оборудование и технологии.

Судя по интересу к данной конференции, можно сделать вывод о том, что несмотря на все наши кризисы и проблемы, отрасль продолжает не только жить и работать, но и создает задел на будущее, на серьезную перспективу, а это в свою очередь побуждает нас к более плодотворной работе.

Что привлекает работников системы в таких конференциях. По моему мнению, попытка разобраться в огромном потоке рекламной информации: где же истина, а где рекламные уловки. В нынешних условиях, когда спрос на машины для переработки сельхозпродукции велик, на украинском и российском рынке появилось множество линий и отдельных машин как отечественного, так и зарубежного производства, всевозможные минизаводы, крупорушки, другое оборудование очень сомнительного качества. Я, упаси Бог, ни в коей мере не хочу обидеть тех, кто делает действительно серьезные машины и линии на основе обоснованных экспериментально апробированных данных. Но, к сожалению, как правило, все эти мини-заводы не могут обеспечить получения качественного продукта, и тем более конкурировать с индустриальными комбинатами, которые имеют высококлассных специалистов, промышленное оборудование и, естественно, систему контроля качества за сырьем на входе и за готовой продукцией на выходе.

За последние годы сложилась едва ли не самая сложная ситуация за всю историю существования системы хлебопродуктов. При значительном снижении урожайности ухудшилось качество зерна, поломались десятилетиями сложившиеся связи. Естественно, резко снизился уровень загрузки производственных мощностей крупных мукомольно-крупяных комплексов.

В это же время появилось неуправляемое никем не планируемое огромное количество миникомплексов. По приблизительным данным более 1 500 на Украине и более 5 000 в России. Как правило, большинство из них очень примитивны. Отсюда — и качество. Поэтому это — одна из проблем, которую мы сообща должны решать.

В таком потоке информации потребителю бывает очень нелегко разобраться в этом разнообразии продукции, машин, технологий и принять правильное решение.

Произвести качественный конкурентноспособный продукт — вот основная цель производителя. И здесь основным является вопрос приобретения качественного оборудования и технологии. Таким образом, сегодня важнейшей задачей для ученых и специалистов в области продовольственного машиностроения является создание техники и технологий, которые смогли бы обеспечивать конкурентноспособность отечественной продукции, как на внешнем, так и на внутреннем рынке при их малом энергопотреблении и углубленной безотходной переработкой сырья.

Исходя из той ситуации, которая сложилась на рынке зерноперерабатывающего оборудования наше научно-производственное объединение «АГРО-СИМО-МАШБУД» нашло свою нишу. Мы разрабатываем и предлагаем на рынок технологии и оборудование, ориентированные на создание промышленных зерноперерабатывающих комплексов производительностью от 1.5 до 6 т/час по зерну. Обосновано это простым экономическим расчетом. Предприятие должно функционировать, используя в основном региональное сырье — в связи с тем, что сегодня транспортные расходы занимают необоснованно высокий процент себестоимости продукции. Так, например, для гречезавода производительностью 100 т/сутки, как правило, регионального местного сырья не хватает, поэтому приходится его завозить из других регионов. В связи с этим и ограничена производительность, то есть завод должен хотя бы 9 - 10 месяцев работать на местном сырье. Тогда и производство будет рентабельным и остается перспектива для дальнейшего развития.

Что касается конкретных разработок. Думаю, что большинство из Вас их уже хорошо знают, так как наше объединение регулярно участвует во всех серьезных выставках и семинарах, публикуется в отраслевых журналах.

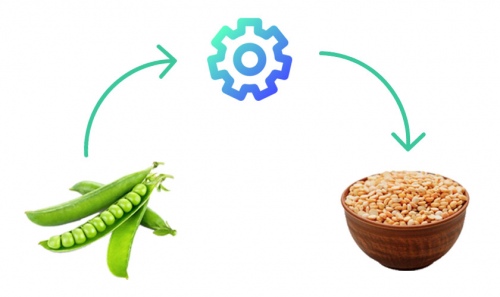

Практически сегодня совместно с Хорольским механическим заводом и машиностроительным заводом «Прогресс» мы наладили комплектный выпуск оборудования для гречепросозаводов; универсальных крупозаводов по переработке ячменя, гороха, пшеницы, ржи и кукурузы с модулем гидротермической обработки, овсоцехов, линий по производству толокна и хлопьев из овса, пшеницы, гороха, ячменя, ржи, кукурузы, линий по производству круп не требующих варки.

Одним из основных направлений деятельности фирмы является разработка высокоэффективных конкурентноспособных технологий. Здесь необходимо выделить несколько определяющих стратегических задач:

- прежде всего, это повышение эффективности оборудования при снижении удельных энергозатрат;

- максимальное использование природных ресурсов зерна и создание безотходных производств;

- расширение ассортимента и качества готовой продукции.

Синтез трех основных положений является основой успешной работы любой системы. Для нашей фирмы это — своеобразный девиз в работе: «Современные технологии, высокоэффективное надежное оборудование, высокообразованные обслуживающие специалисты».

Не буду рассказывать обо всех нюансах и тонкостях, остановлюсь только на некоторых принципиальных отличиях и новшествах. Всем хорошо известно, что от качества подготовки зерна, от работы зерноочистки зависит и качество готовой продукции. Здесь для глубокой доочистки зерна, как на крупозаводах, так и на мельницах мы используем процесс гидросепарирования зерна на специальных конструкциях моек. Процесс гидросепарирования используется не только для очистки зерна, но и для его предварительного увлажнения перед проведением гидротермической обработки, а отжим зерна в отжимной колонке моечной машины приводит к нарушению прочности связей оболочек с ядром. Использование мойки позволяет выделить такие трудноотделимые примеси как семена дикой редьки, овсюг, овес, подсолнечник, рудяк, смыть органическую и минеральную примесь.

После мойки увлажненное на 3 - 5 % зерно направляется в бункер-сушилку, где обрабатывается агентом сушки с целью подогрева зерна и активизации процесса влагопереноса во всей его массе. Агент сушки производится за счет утилизации остаточной теплоты отработавшего в пропаривателе пара, который по существующей технологии просто выбрасывается в атмосферу.

Это решает одновременно несколько проблем:

- во-первых, значительно быстрее идет прогрев зерна в пропаривателе за счет чего время набора необходимого давления пара сокращается почти в два раза, одновременно улучшается равномерность пропаривания, а значит и цвет готовой крупы.

- во-вторых, улучшаются условия работы сушилки, так как практически отсутствует образование конденсата, что особенно актуально для зимнего периода времени, который потом из пропаривателя вытекает в сушилку.

Для пропаривания зерна мы используем пропариватели непрерывного и периодического действия. В пропаривателях периодического действия в качестве герметизирующих устройств используются не пробковые затворы,а специальной конструкции шиберные задвижки герметично удерживающие давления до 10 атмосфер. Все хорошо знают, что немного поработав пробковые затворы начинают травить, пропуская пар как в нижний надсушильный, так и в верхний надпропарный бункера. Это в свою очередь вызывает необходимость постоянных подкачек пара в пропариватель, так как выдержать необходимую величину давления 2.5 - 3 атм. в течении 5 минут становится невозможно, а это влечет необходимость автоматизации. В зависимости от срока службы пробковый затвор стравливает от 0.3 до 0.6 атм. в минуту.

В пропаривателях непрерывного действия для герметичности используются самоуплотняющиеся шлюзовые питатели и специальной конструкции шнеки. Максимально удерживаемое давление в пропаривателе непрерывного действия — 2.5 атм. Однако, учитывая интенсификацию режима пропаривания за счет непрерывного движения зерна при одновременном воздействии на него пара нормативные параметры обработки значительно уменьшаются. Так, например, для гречихи при ее обработке в пропаривателе непрерывного действия абсолютно достаточным оказалось давление 1.7 - 2 атм.

Оба пропаривателя выпускаются в разных исполнениях: с ручным управлением, полуавтоматические и полные автоматы. После пропаривания выполняется процесс сушки. Для сушки мы используем паровые секционные сушилки модульного типа по принципу сушилки ВС-10-49М. Однако по сравнению с прототипом сушилка выполняется в облегченном исполнении и переведена на комбинированный конвективно-кондуктивный способ сушки, что позволило увеличить производительность сушилки без наращивания площади теплообмена на 30 - 40 %.

Фракционирование зерна, это касается гречезаводов, и сортировку продуктов шелушения мы выполняем на специально разработанных по оригинальной схеме рассевах РК-2 и РК-4 (завод-изготовитель - Хорольский машиностроительный завод). Одним из применяемых новшеств есть разделение вертикальных секций рассевов на два приема, а также изготовление двухсекционных рассевов и рядных четырехсекционных. Очень важным этапом является подбор сит и необходимой просеивающей поверхности. За последние годы статистика показывает, что идет смещение фракционного состава гречихи в сторону увеличения. Так анализ двух последних лет, как по Украине так и по Российской федерации подтвердил, что шестая фракция практически отсутствует, а пятая составляет 1.5 - 2.5 - 3 %.

Первая и вторая фракции являются основными и в зависимости от региона в сумме составляют от 60 до 85%. Исходя из этого и выполняется расчет поверхности просеивания и подбор сит.

Кроме этого, это существенно влияет на количество используемых вальцедековых станков. Исходя из вышеперечисленного, нами разработан целый ряд вальцедековых станков различной производительности соответственно с различной мощностью привода, что позволяет на каждую фракцию пропорционально ее процентному содержанию устанавливать вальцедековый станок необходимой производительности. Это значительно снижает удельные энергозатараты на процессы шелушения.

Высокое качество изготовления станка, заливка абразивного валка и деки, а также технологические качества в подготовке зерна гречихи перед шелушением позволяют нам значительно увеличить коэффициенты шелушения. Так, на первой фракции они достигают 68 - 72%, на четвертой фракции 32 -36% при содержании колотого ядра ниже нормы до 1.5%.

Станки изготавливаются вместе с магнитной колонкой и встроенной аспирационной колонкой и по габаритам почти в 1.5 раза меньше станков ДШС.

Что касается гречезаводов, хотелось бы отдельно отметить, что нами разработана и внедрена технология производства гречневой муки как попутного дополнительного продукта при производстве крупы. Суть ее заключается в том, что после зерноочистки мелкие фракции зерна 5, и часть или вся 4 фракция направляются на переработку в муку. Оригинальность данной технологии заключается в том, что гречиха перед измельчением не шелушиться, а проходит специальную обработку. Затраты на такую линию очень малы, а себестоимость муки низкая. Это позволяет увеличить общий выход крупы и муки, значительно улучшить товарный вид ядрицы, исключив из нее мелкое ядро, а также расширить ассортимент готовой продукции. Так, наше участие в международном симпозиуме по гречихе в городе Торонто, Канада показало, что гречневая мука является очень перспективным пищевым продуктом, который используется в качестве пищевой добавки в десятках наименований пищевых продуктов.

Кроме этого, хотелось бы отметить наш небольшой опыт по использованию пневмотранспортных установок при переработке гречихи. Экспериментальные исследования, а также эксплуатация гречезавода производительностью 56 - 60 т/сут в г. Хмельницке, фирма «Подольский смак» показала возможность использования пневмотранспорта только при перемещении 3,4 и 5 фракций при ограниченных длинах трасс. Практически использование пневмотранспорта увеличивает содержание продела на 1.5 - 2 % и уменьшает общий выход до 1 %. Для сравнения мы брали почти такой же завод в Курске (завод под ключ НПО «АГРО-СИМО-МАШБУД», запущен 1.09.99 г.), работающий полностью на механическом транспорте (нориях), там общий выход — 71 - 72 %, продел 1.5 - 2 %. Таким образом, при ограниченности в выборе площадей здания и его ограниченности высоты допускается использование пневмотранспорта.

Очень большой спрос сегодня на универсальные заводы, построенные по взаимозаменяемой гибкой технологической схеме. Их основным отличием является использование гидротермической обработки (ГТО), а также возможность переработки ячменя, пшеницы, гороха, кукурузы, ржи.

Благодаря использованию модуля ГТО значительно увеличились коэффициенты шелушения, что сократила удельные энергозатраты и вместо трех-четырех шелушильных систем мы используем только две, да и на тех нагрузка уменьшилась на 25 - 35%. Однако, основным преимуществом предлагаемой технологии является то, что мы получаем продукт из совершенно другими вкусовыми качествами, с повышенной питательной ценностью при одновременном увеличении выхода от 6 до 10%. Эти данные адекватны данным, полученным ВНИИЗом и профессором Мельником на экспериментальных установках.

Как правило, все Заказчики на универсальные крупозаводы после первого этапа внедрения приступают ко второй стадии. На втором этапе мы проектируем и доукомплектовываем крупозаводы линией по производству круп быстрого приготовления, то есть хлопьев (пшеничных, ячневых, гороховых, кукурузных, ржаных). В данном направлении есть две принципиальных подхода: производство хлопьев из крупки или ядра.

Одной из последних наших разработок является овсоцеха производительностью 1.5 - 2.5 т/час зерна с возможностью комплектации линией по производству хлопьев «Геркулес» или «Экстра», а также толокна. На проведение проектных работ мы имеем лицензии, как Украины, так и Российской федерации. Все оборудование прошло сертификацию и имеет допуск на применение.

Источник: «Хранение и переработка зерна» № 10, 2000 г.