13.02.2014

Бабич М. Б., к.т.н., генеральний директор НВО «АГРО-СІМО-МАШБУД»

Ця конференція, як мені здається, зібрала справжніх професіоналів своєї справи, і ми можемо наживо поділитися інформацією, обмінятися досвідом, знайти та викристалізувати ті проблеми та перспективні завдання, які існують у нашій галузі і які необхідно вирішувати, куди потрібно спрямовувати зусилля вчених, фахівців та машинобудівників. Всі разом ми робимо спільну важливу та корисну справу і без такого прямого спілкування є небезпека, що ми всі розгубимося і будемо тільки, так би мовити, по кутах конкурувати, винаходячи однотипне обладнання та технології

Судячи з інтересу до цієї конференції, можна зробити висновок про те, що незважаючи на всі наші кризи та проблеми, галузь продовжує не тільки жити і працювати, а й створює заділ на майбутнє, на серйозну перспективу, а це, у свою чергу, спонукає нас до більш плідної роботи.

Що приваблює працівників системи у таких конференціях. На мою думку, спроба розібратися у величезному потоці рекламної інформації: де ж істина, а де рекламні хитрощі. У нинішніх умовах, коли попит на машини для переробки сільгосппродукції великий, на українському та російському ринку з'явилося безліч ліній та окремих машин як вітчизняного, так і зарубіжного виробництва, всілякі мінізаводи, крупорушки, інше дуже сумнівне обладнання. Я, боронь Боже, жодною мірою не хочу образити тих, хто робить дійсно серйозні машини та лінії на основі обґрунтованих експериментально опробованих даних. Але, на жаль, як правило, всі ці міні-заводи не можуть забезпечити отримання якісного продукту, і тим більше конкурувати з індустріальними комбінатами, які мають високоякісних фахівців, промислове обладнання та, звісно, систему контролю якості за сировиною на вході та за готовою продукцією на виході.

За останні роки склалася чи не найскладніша ситуація за історію існування системи хлібопродуктів. При значному зниженні врожайності погіршилася якість зерна, поламалися зв'язки, що склалися десятиліттями. Звичайно, різко знизився рівень завантаження виробничих потужностей великих борошномельно-круп'яних комплексів.

У цей час з'явилося некероване ніким не плановане велика кількість мінікомплексів. За приблизними даними понад 1 500 в Україні та понад 5 000 в Росії. Як правило, більшість із них дуже примітивні. Звідси і якість. Тому це одна з проблем, яку ми спільно повинні вирішувати.

У такому потоці інформації споживачеві буває дуже нелегко розібратися в цій різноманітності продукції, машин, технологій та прийняти правильне рішення.

Виробити якісний конкурентний продукт - ось основна мета виробника. І тут основним є питання придбання якісного обладнання та технології. Таким чином, сьогодні найважливішим завданням для вчених та фахівців у галузі продовольчого машинобудування є створення техніки та технологій, які змогли б забезпечувати конкурентоспроможність вітчизняної продукції, як на зовнішньому, так і на внутрішньому ринку за їх малого енергоспоживання та поглибленої безвідходної переробки сировини.

Виходячи з тієї ситуації, що склалася на ринку зернопереробного обладнання, наше науково-виробниче об'єднання «АГРО-СІМО-МАШБУД» знайшло свою нішу. Ми розробляємо та пропонуємо на ринок технології та обладнання, орієнтовані на створення промислових зернопереробних комплексів продуктивністю від 1.5 до 6 т/годину по зерну. Обґрунтовано це простим економічним розрахунком. Підприємство має функціонувати, використовуючи переважно регіональну сировину — у зв'язку з тим, що сьогодні транспортні витрати займають необґрунтовано високий відсоток собівартості продукції. Так, наприклад, для гречаного заводу продуктивністю 100 т/добу, як правило, регіональної місцевої сировини не вистачає, тому доводиться її завозити з інших регіонів. У зв'язку з цим і обмежена продуктивність, тобто завод має хоча б 9 – 10 місяців працювати на місцевій сировині. Тоді й виробництво буде рентабельним та залишається перспектива для подальшого розвитку.

Щодо конкретних розробок. Думаю, що більшість із Вас їх уже добре знають, оскільки наше об'єднання регулярно бере участь у всіх серйозних виставках та семінарах, публікується у галузевих журналах.

Практично сьогодні спільно з Хорольським механічним заводом та машинобудівним заводом «Прогрес» ми налагодили комплектний випуск обладнання для гречепрозаводів; універсальних крупозаводів з переробки ячменю, гороху, пшениці, жита та кукурудзи з модулем гідротермічної обробки, вівсоцехів, ліній з виробництва толокна та пластівців з вівса, пшениці, гороху, ячменю, жита, кукурудзи, ліній з виробництва круп, не потребуючих варіння.

Одним з основних напрямів діяльності фірми є розробка високоефективних конкурентних технологій. Тут необхідно виділити кілька визначальних стратегічних завдань:

- насамперед, це підвищення ефективності обладнання при зниженні питомих енерговитрат;

- максимальне використання природних ресурсів зерна та створення безвідходних виробництв;

- розширення асортименту та якості готової продукції.

Синтез трьох основних положень є основою успішної роботи будь-якої системи. Для нашої фірми це своєрідний девіз у роботі: «Сучасні технології, високоефективне надійне обладнання, високоосвічені обслуговуючі фахівці».

Не розповідатиму про всі нюанси і тонкощі, зупинюся тільки на деяких принципових відмінностях і нововведеннях. Всім відомо, що від якості підготовки зерна, від роботи зерноочищення залежить і якість готової продукції. Тут для глибокого доочищення зерна як на крупозаводах, так і на млинах ми використовуємо процес гідросепарування зерна на спеціальних конструкціях мийок. Процес гідросепарування використовується не тільки для очищення зерна, але і для його попереднього зволоження перед проведенням гідротермічної обробки, а віджимання зерна в колонці мийної віджимної машини призводить до порушення міцності зв'язків оболонок з ядром. Використання миття дозволяє виділити такі важковіддільні домішки як насіння дикої редьки, вівсюк, овес, соняшник, рудяк, змити органічні та мінеральні домішки.

Після миття зволожене на 3 - 5 % зерно направляється в бункер-сушарку, де обробляється агентом сушіння з метою підігріву зерна та активізації процесу перенесення вологи у всій його масі. Агент сушіння проводиться за рахунок утилізації залишкової теплоти відпрацюваної пари у пропарювачі, який за існуючою технологією просто викидається в атмосферу.

Це вирішує одночасно кілька проблем:

- по-перше, значно швидше йде прогрів зерна в пропарювачі за рахунок чого час набору необхідного тиску пара скорочується майже вдвічі, одночасно покращується рівномірність пропарювання, а значить і колір готової крупи.

- по-друге, покращуються умови роботи сушарки, оскільки практично відсутнє утворення конденсату, що особливо актуально для зимового періоду часу, який потім із пропарювача витікає у сушарку.

Для пропарювання зерна ми використовуємо пропарювачі безперервної та періодичної дії. У пропарювачах періодичної дії як герметизуючі пристрої використовуються не пробкові затвори, а спеціальної конструкції шиберні засувки, що герметично утримують тиск до 10 атмосфер. Всі добре знають, що трохи попрацювавши, пробкові затвори починають пропускати пару як у нижньому надсушильному, так і у верхньому надпропарному бункерах. Це, в свою чергу, викликає необхідність постійного підкачування пари в пропарювач, оскільки витримати необхідну величину тиску 2.5 - 3 атм. протягом 5 хвилин стає неможливо, а це тягне за собою необхідність автоматизації. Залежно від терміну служби корковий затвор стравлює від 0.3 до 0.6 атм. за хвилину.

У пропарювачах безперервної дії для герметичності використовуються шлюзові живильники, що самоущільнюються, і спеціальної конструкції шнеки. Максимальний тиск у пропарювачі безперервної дії - 2.5 атм. Однак, враховуючи інтенсифікацію режиму пропарювання за рахунок безперервного руху зерна при одночасному впливі на нього пари, нормативні параметри обробки значно зменшуються. Так, наприклад, для гречки при її обробці в пропарювачі безперервної дії абсолютно достатнім виявився тиск 1.7 - 2 атм.

Обидва пропарювачі випускаються в різних виконаннях: з ручним керуванням, напівавтоматичні та повні автомати. Після пропарювання виконується процес сушіння. Для сушіння ми використовуємо парові секційні сушарки модульного типу за принципом сушарки ВС-10-49М. Однак, порівняно з прототипом, сушарка виконується в полегшеному виконанні і переведена на комбінований конвективно-кондуктивний спосіб сушіння, що дозволило збільшити продуктивність сушарки без нарощування площі теплообміну на 30 - 40 %.

Фракціонування зерна, це стосується гречаних заводів, і сортування продуктів лущення ми виконуємо на спеціально розроблених за оригінальною схемою розсіваннях РК-2 та РК-4 (завод-виробник - Хорольський машинобудівний завод). Одним з нововведень є поділ вертикальних секцій розсівів на два прийоми, а також виготовлення двосекційних розсівів і рядних чотирисекційних. Дуже важливим етапом є підбір сит і необхідної поверхні, що просіює. За останні роки статистика показує, що йде усунення фракційного складу гречки у бік збільшення. Так аналіз двох останніх років, як в Україні так і в Російській федерації, підтвердив, що шоста фракція практично відсутня, а п'ята становить 1.5 - 2.5 - 3%.

Перша та друга фракції є основними та в залежності від регіону в сумі становлять від 60 до 85 %. Виходячи з цього і виконується розрахунок поверхні просіювання та підбір сіт.

Крім цього, це суттєво впливає на кількість використовуваних вальцедекових верстатів. Виходячи з перерахованого вище, нами розроблено цілий ряд вальцедекових верстатів різної продуктивності відповідно з різною потужністю приводу, що дозволяє на кожну фракцію пропорційно її процентному змісту встановлювати вальцедековий верстат необхідної продуктивності. Це значно знижує питомі енергозатарати на процеси лущення.

Висока якість виготовлення верстата, заливка абразивного валка і деки, а також технологічні якості в підготовці гречаного зерна перед лущенням дозволяють нам значно збільшити коефіцієнти лущення. Так, на першій фракції вони досягають 68 - 72 %, на четвертій фракції 32 -36 % при вмісті колотого ядра нижче за норму до 1.5%.

Верстати виготовляються разом з магнітною колонкою та вбудованою аспіраційною колонкою та за габаритами майже в 1.5 рази менше верстатів ДШС.

Що стосується гречаних заводів, хотілося б окремо відзначити, що нами розроблено та впроваджено технологію виробництва гречаного борошна як попутного додаткового продукту при виробництві крупи. Суть її полягає в тому, що після зерноочищення дрібні фракції 5 зерна, і частина або вся 4 фракція направляються на переробку в борошно. Оригінальність цієї технології полягає в тому, що гречка перед подрібненням не лущиться, а проходить спеціальну обробку. Витрати на таку лінію дуже малі, а собівартість борошна низька. Це дозволяє збільшити загальний вихід крупи та борошна, значно покращити товарний вид ядриці, виключивши з неї дрібне ядро, а також розширити асортимент готової продукції. Так, наша участь у міжнародному симпозіумі з гречки в місті Торонто, Канада показала, що гречана мука є дуже перспективним харчовим продуктом, який використовується як харчова добавка в десятках найменувань харчових продуктів.

Крім цього, хотілося б відзначити наш невеликий досвід використання пневмотранспортних установок при переробці гречки. Експериментальні дослідження, а також експлуатація гречаного заводу продуктивністю 56 - 60 т/добу у м. Хмельницьку, фірма «Подільський смак» показала можливість використання пневмотранспорту лише при переміщенні 3,4 та 5 фракцій при обмежених довжинах трас. Практично використання пневмотранспорту збільшує вміст проділу на 1.5 – 2 % та зменшує загальний вихід до 1 %. Для порівняння ми брали майже такий же завод у Курську (завод під ключ НВО «АГРО-СИМО-МАШБУД», запущений 1.09.99 р.), що працює повністю на механічному транспорті (норіях), там загальний вихід — 71 - 72 %, проділу 1.5 – 2 %. Таким чином, при обмеженості у виборі площ будівлі та її обмеженості висоти допускається використання пневмотранспорту.

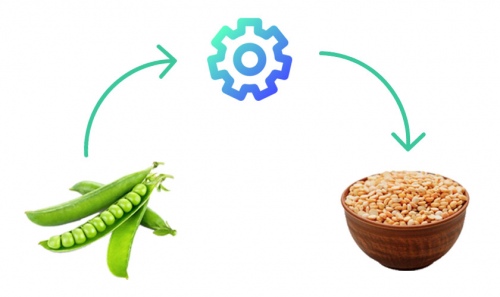

Дуже великий попит сьогодні на універсальні заводи, побудовані за взаємозамінною гнучкою технологічною схемою. Їхньою основною відмінністю є використання гідротермічної обробки (ГТО), а також можливість переробки ячменю, пшениці, гороху, кукурудзи, жита.

Завдяки використанню модуля ГТО значно збільшилися коефіцієнти лущення, що скоротило питомі енерговитрати і замість трьох-чотирьох лущильних систем ми використовуємо тільки дві, та й на них навантаження зменшилося на 25 - 35 %. Однак, основною перевагою запропонованої технології є те, що ми отримуємо продукт із зовсім іншими смаковими якостями, з підвищеною поживною цінністю при одночасному збільшенні виходу від 6 до 10 %. Ці дані адекватні даним, отриманим ВНДІЗом та професором Мельником на експериментальних установках.

Як правило, всі Замовники на універсальні крупозаводи після першого етапу впровадження розпочинають другу стадію. На другому етапі ми проектуємо та доукомплектовуємо крупозаводи лінією з виробництва круп швидкого приготування, тобто пластівців (пшеничних, ячних, горохових, кукурудзяних, житніх). У цьому напрямі є два важливі підходи: виробництво пластівців з крупки чи ядра.

Однією з останніх наших розробок є овсоцеха продуктивністю 1.5 - 2.5 т/годину зерна з можливістю комплектації лінією з виробництва пластівців «Геркулес» або «Екстра», а також толокна. На проведення проектних робіт ми маємо ліцензії як України, так і Російської Федерації. Все обладнання пройшло сертифікацію та має допуск на застосування.

Джерело: «Зберігання та переробка зерна» № 10, 2 000 р.