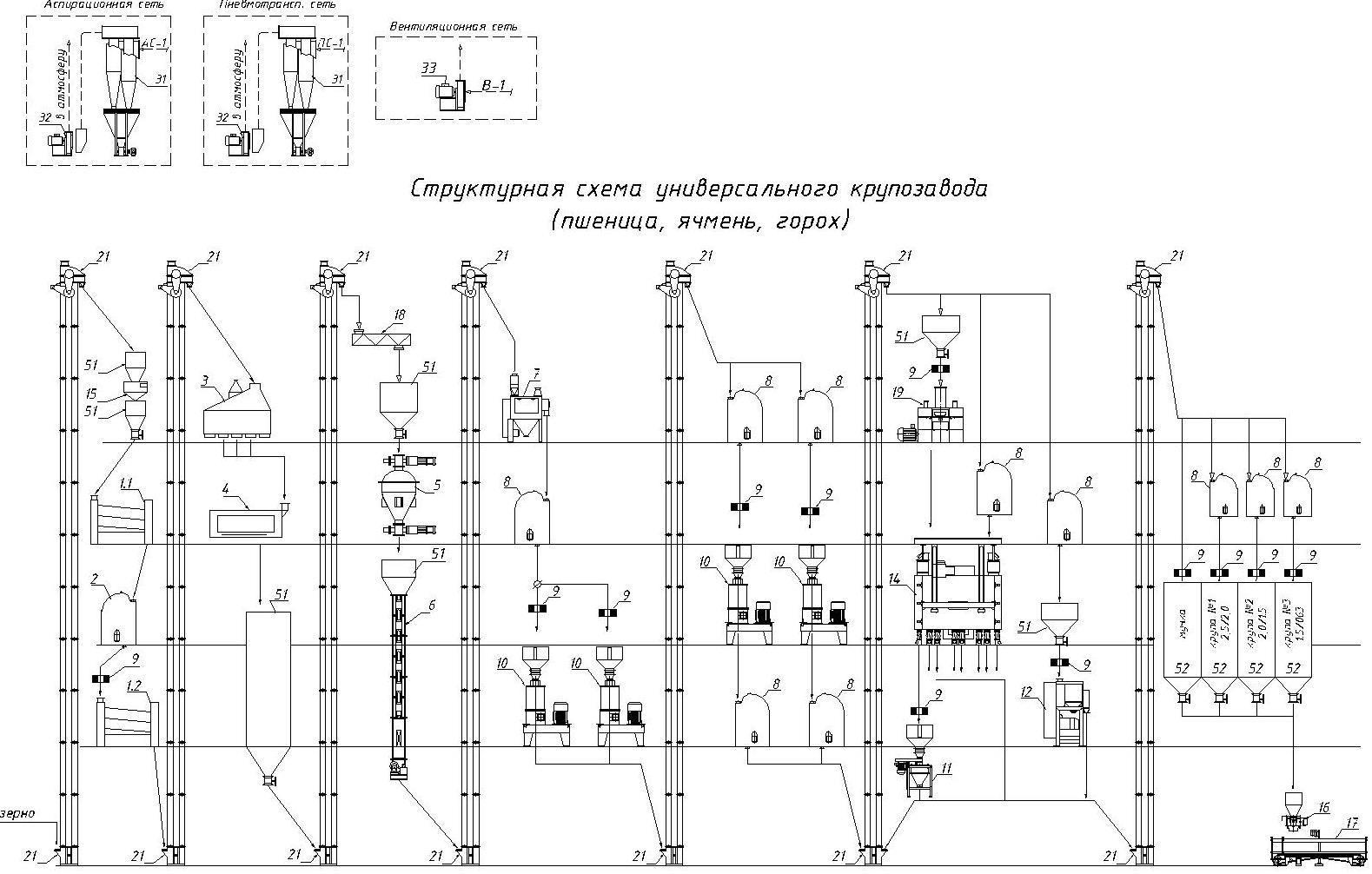

НАЗНАЧЕНИЕ. Комплекс технологического оборудования предназначен для переработки нескольких видов зерновых культур: пшеницы, ячменя и гороха.

Универсальная совместимая технологическая схема позволяет вырабатывать продукцию указанных видов культур на одном и том же технологическом оборудовании по гибкой схеме. Для перехода на производство одного из видов крупы необходимо заменить сита в рассевах, переставить перекидные клапаны, выбрать число систем шелушения и, соответственно, определить режимы работы каждого вида технологического оборудования. Отличительной особенностью взаимозаменяемой технологической схемы является использование для указанных видов зерновых культур общих зерноочистительного отделения и блока гидротермической обработки (ГТО) зерна, что позволяет улучшить не только технологические свойства зерна, потребительские достоинства готовой продукции, но и существенно снизить энергетические затраты на шелушение и шлифование продуктов.

Здания и сооружения. Экономически более эффективным является использование существующих зданий с их реконструкцией под новое производство, что позволяет существенно снизить капитальные затраты. Комплекс оборудования размещается в пятиэтажном здании из сборного или монолитного железобетона или в здании БВЗ (быстро возводимое здание) из сборных металлоконструкций, облицованных сендвич-панелями, и имеющих железобетонное междуэтажное перекрытие размерами в плане 12 × 18 м, высота 1-4 этажей 3,0 м; 5-го – 5,5 м.

Обеспечение энергетическими ресурсами. Установленная мощность технологического оборудования при переработке зерна пшеницы/ячменя в крупу – 214 кВт; при переработке зерна гороха – 224 кВт.

Для пропаривания и сушки необходим водяной насыщенный пар. Расход пара на переработку 1-й тонны зерна составляет - 500 - 700 кг. Давление пара на парораспределительной гребенке в производственном цехе 0,6 … 0,8 МПа. При этом наиболее рациональный вариант использовать котлы, работающие на сжигании лузги, либо перевести котлы, работающие на твердом топливе, на сжигание лузги.

Управление технологическим процессом. Управление заводом осуществляется с компьютеризированного рабочего места оператора. Количество обслуживающего персонала в смену 8 человек. Режим работы – 24 часа в сутки: три смены по 8 часов или 2 смены по 12 часов.

Фактический выход крупы при переработке зерна базисных кондиций:

- Крупа перловая пятиномерная – 73 - 75 %;

- Крупа ячневая трехномерная – 78 - 80 %;

- Крупа пшеничная – 75 - 78 %;

- Крупа гороховая – 82 - 83 %.

Перечень основного оборудования

| Поз. |

Наименование |

Обозначение |

| Основное технологическое оборудование |

| 1.1, 1.2 |

Сепаратор зерноочистительный |

БСХ-3 |

| 2 |

Сепаратор воздушный |

АСХ-5 |

| 3 |

Стол пневматический сортировочный |

ПСС |

| 4 |

Триер (куколетборник) |

БТХМ-2-02 |

| 5 |

Пропариватель (0,5 м³) |

ПЗ-2 |

| 6 |

Сушилка (5 суш. секций + 1 охладит.) |

ВС-10М |

| 7 |

Машина обоечная горизонтальная (абраз.ц.) |

Р3-БГО-6 |

| 8.1… 8.10 |

Сепаратор воздушный |

АСХ-2,5 |

| 9.1… 9.12 |

Сепаратор магнитный |

Б8-БМП |

| 10.1… 10.4 |

Установка шелушильно-шлифовальная |

Р6-МШ |

| 11 |

Измельчитель |

ИС-1 |

| 12 |

Дежерминатор СИМО |

ДС-2 |

| 14 |

Рассев самобалансирующийся |

РК-4 |

| 15 |

Весы бункерные |

Норма-ТМ |

| 16 |

Дозатор весовой полуавтоматический |

Норма-С |

| 17 |

Мешкозашивочная машина |

К4-БУВ |

| 18 |

Конвейер винтовой (паровой) |

Ш-200 |

| 19 |

Вальцовый станок |

ВМ-2П |

| 20 |

Машина обоечная горизонтальная |

Р3-БГО-6 |

| Оборудование транспортное |

| 21.1 … 21.15 |

Нория |

Н-5 |

| 22.1 … 22.15 |

Взрыворазрядитель |

ВЗРВ |

| 23.1, 23.2 |

Конвейер винтовой |

Ш-160 |

| Оборудование вентиляционных, аспирационных и пневмотранспортных систем |

| 31.1 |

Батарейная установка циклонов со шлюзовым затвором |

ББЦп-550 |

| 31.2 |

ББЦп-350 |

| 31.3 |

ББЦп-450 |

| 31.4 |

ББЦп-450 |

| 31.5 |

ББЦп-275 |

| 31.6 |

ББЦп-450 |

| 31.7 |

ББЦп-350 |

| 32.1 |

Вентилятор |

ВРП-6,3.5 |

| 32.2 |

Вентилятор |

ВРП-4.1 |

| 32.3 |

Вентилятор |

ВРП-4.4 |

| 32.4 |

Вентилятор |

ВРП-4.4 |

| 32.5 |

Вентилятор |

ВВД-5 |

| 32.6 |

Вентилятор |

ВРП-4.4 |

| 32.7 |

Вентилятор |

ВЦ 6-28 №6,3 |

| 33.1 |

Вентилятор |

ВРП-6,3.1 |

| 33.2 |

Вентилятор |

ВРП-4.4 |

| 33.3 |

Вентилятор |

ВВД-5 |

| 33.4 |

Вентилятор |

ВВД-5 |

| 34 |

Пневмоприёмник |

"тройник" |

| Оборудование дополнительное |

| 41.1 … 41.5 |

Воздухонагреватель паровой |

ПНП-113-304-02 |

| 42.1, 42.2 |

Конденсатный насос |

ВК-1/16 |

| 43 |

Ресивер |

V = 1 м³ |

| 44 |

Конденсатный бак |

№10 |

| 45 |

Компрессор винтовой |

Zenit 7,5 НР |

| 46.1 … 46.4 |

Делитель потока |

КДР-7 |

| 47.1 … 47.13 |

Перекидной клапан |

КОР-12 |

| 48.1 … 48.11 |

Задвижка шиберная |

--- |

| 49.1 … 49.4 |

Задвижка реечная |

ТЗР-200 |

| 70.1, 70.2 |

Задвижка реечная |

ТЗР-300 |

| Бункера |

| 51 |

Бункер оперативный |

|

| 52 |

Бункер накопительный |

|

| Общая установленная мощность при переработке пшеницы / ячменя - 214 кВт |

| Общая установленная мощность при переработке гороха - 224 кВт |

Также возможна поставка комплекта технологического оборудования универсального крупозавода без блока ГТО. В этом случае из спецификации будут исключены следующие позиции:

| Поз. |

Наименование |

Обозначение |

| 5 |

Пропариватель (0,5 м³) |

ПЗ-2 |

| 6 |

Сушилка (5 суш.секций + 1 охладит.) |

ВС-10М |

| 21.1 … 21.15 |

Нория |

Н-5 |

| 18 |

Конвейер винтовой (паровой) |

Ш-200 |

| 33.1 |

Вентилятор |

ВРП-6,3.1 |

| 33.2 |

Вентилятор |

ВРП-4.4 |

| 51 |

Бункер оперативный (перед ГТО) |

V = 0,6 м³ |

| 52 |

Бункер надсушильный |

V = 1,6 м³ |

| 41.1 … 41.5 |

Воздухонагреватель паровой |

ПНП-113-304-02 |

Перечень основных капиталовложений на организацию производства:

| № |

Наименование |

| 1. |

Комплект технологического оборудования |

| 2. |

Основные коммуникации: |

| 2.1 |

- самотечный транспорт |

| 2.2 |

- аспирационные воздуховоды и фасонина |

| 2.3 |

- система внутреннего пароснабжения и конденсатоотвода |

| 3. |

Щиты силового и автоматического управления с компьютеризированным рабочим местом оператора и программным обеспечением |

| 4. |

Паровой котел Е - 1,0 - 0,9 пиролизного типа |

| 5. |

Доставка и таможенная очистка |

| 6. |

Монтажные и пуско-наладочные работы |

| 6.1 |

Монтажные работы |

| |

1. Специализированной группой «под ключ» |

| |

2. Силами заказчика, под руководством «Агро-Симо-Машбуд» |

| 6.2 |

Пуско-наладочные работы и обучение персонала |

Примечание:

Разработка технологической части проекта крупозавода включена в стоимость оборудования. Количество норий может быть откорректировано в зависимости от высоты здания. Длина конвейеров может быть откорректирована после выполнения технологической части проекта.

Щиты силового и автоматического управления крупозаводом с компьютеризированным рабочим местом оператора и полным программным обеспечением (элементная база Siemens и Muller Германия).

Объем и стоимость кабельно-проводниковой продукции и кабельных трапов определяется после завершения технологического проектирования. Закупка, как правило, происходит по месту.

Паровой котёл пиролизного типа. В качестве топлива используется лузга.

Монтажные работы могут выполняться специализированной группой или силами заказчика под руководством представителя «АГРО-СИМО-МАШБУД».

Пуско-наладочные работы и обучение рабочего персонала работе с новыми технологиями и оборудованием настоятельно рекомендуется проводить с привлечением специалиста НПО «АГРО-СИМО-МАШБУД» для получения гарантированного фактического выхода готовой продукции. В случае выполнения этих работ необученным персоналом заказчика возможны сбои в работе оборудования, ошибки и поломки при запуске, уменьшение выходов готовой продукции и повышение энергопотребления.

Доставка технологического оборудования и комплектующих осуществляется по одному из вариантов:

- Внешнеэкономический контракт на условиях FCA. Стоимость доставки и таможенной очистки оплачивает Заказчик.

- Внутренний контракт с учетом доставки и полной таможенной очистки. Все организационные вопросы по доставке и таможенной очистке компания «АГРО-СИМО-МАШБУД» берёт на себя.

Срок производства оборудования составляет от 80 до 110 рабочих дней (в зависимости от сезона).

Срок доставки со дня готовности оборудования в среднем от 7 до 21 рабочих дней. Окончательные сроки просчитываются индивидуально.

Условия оплаты. 70 % предоплата, 30 % - по факту готовности оборудования.

ГАРАНТИИ. Гарантийный срок эксплуатации оборудования – 12 месяцев с момента ввода в эксплуатацию, но не более 15 месяцев со дня отгрузки. Гарантия не распространяется на быстро изнашиваемые части изделия. Предприятие-изготовитель гарантирует нормальную устойчивую работу оборудования при условиях соблюдения потребителем правил транспортирования, хранения и эксплуатации. В случае выявления в период срока гарантии производственных дефектов, сервисная служба предприятия-изготовителя за свой счет устраняет неисправности.