Призначення:

Розсіви самобалансуючі РК-2 і РК-4 ТУ У 14311353.002-98 (далі - розсів) призначені для сортування круп'яних культур (очищення від домішок, калібрування на фракції перед лущенням, відбору проміжних продуктів лущення і шліфування, сортування і контролю продукції) на підприємствах круп'яної промисловості.

Технічні характеристики РК-2 і РК-4:

| Найменування параметрів |

РК-2 |

РК-4 |

| 1. Продуктивність технічна, т/год: |

| Гречка: |

- сортування 1 і 2 фракції перед шелушінням |

4 |

8 |

| - сортування продуктів шелушіння 1 фракції |

6 |

12 |

| - сортування продуктів шелушіння 2 фракції |

8 |

16 |

| - контроль крупи |

2,6 |

5,2 |

| Овес |

- контроль пшона |

4 |

8 |

| Просо |

- розділення продуктів шелушіння |

8 |

16 |

| Рис |

- розділення продуктів шліфування |

8 |

16 |

| - контроль мучки |

3,4 |

6,8 |

| - попереднє сортування крупи |

8 |

16 |

| Ячмінь |

- сортування 1-го номера крупи |

3,5 |

7 |

| - контроль мучки |

0,8 |

1,6 |

| 2. Кількість секцій (прийомів) |

2 |

4 |

| 3. Номінальний розмір ситових рамок, мм |

400 х 800 |

| 4. Загальна корисна номінальна площа сит, м2 |

6,75 |

13,5 |

| 5. Частота кругових коливань корпусу, с-1 (коливань за хвилину), з відхиленням не більше 0,17 с-1 (10 коливань за хвилину) |

3,0; 3,2; 3,7; 3,8; (180; 190; 220; 230) |

| 6. Радіус кругових коливань корпусу, мм |

28 - 22 |

| 7. Витрати повітря на аспірацію, м3/год |

420 - 540 |

840 - 1 080 |

| 8. Аеродинамічний опір, Па (мм. вод. ст.) |

150 - 200 (15 - 20) |

| 9. Потужність електродвигуна, кВт |

3,0 |

| 10. Габаритні розміри, мм, не більше: |

| - довжина |

1 920 |

2 310 |

| - ширина |

1 100 |

1 390 |

| - висота до приймальні дошки |

2 500 |

2 370 |

| 11. Маса, кг: |

- брутто |

1 810 |

2 417 |

| - нетто |

1 809 |

2 415 |

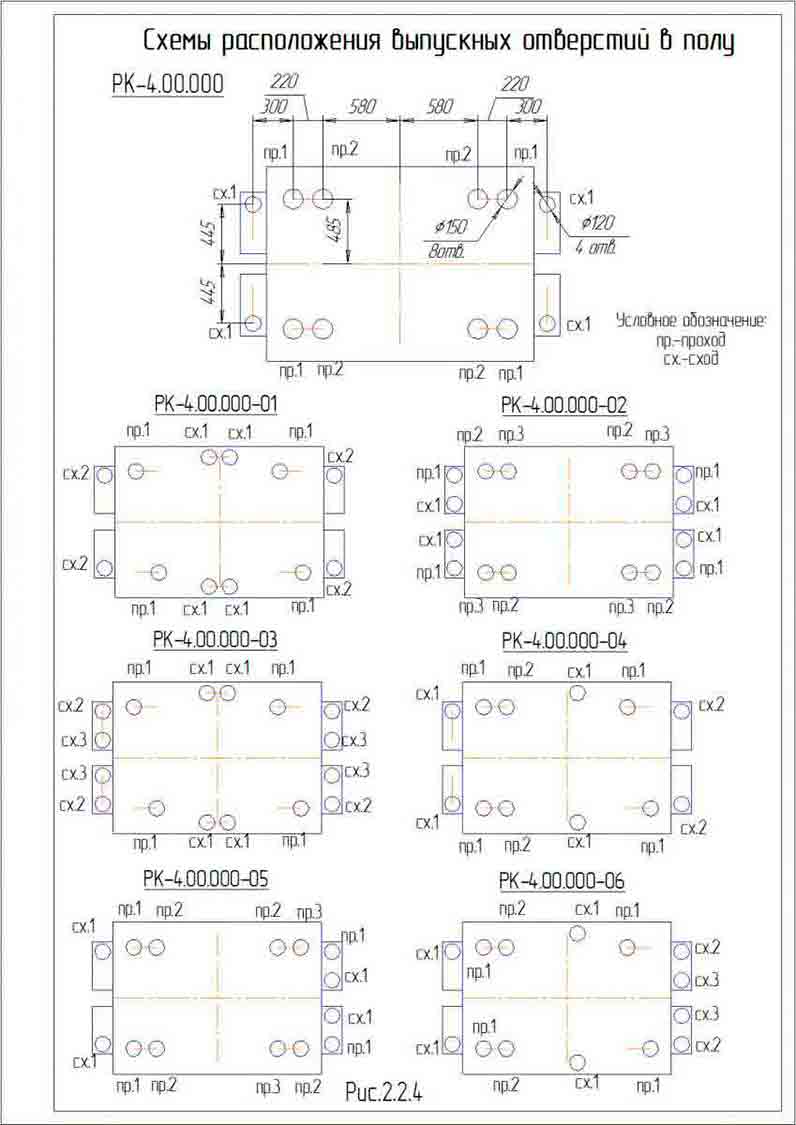

Розсів виготовляється в десяти варіантах, що відрізняються функціональними схемами секцій.

Пристрій і робота:

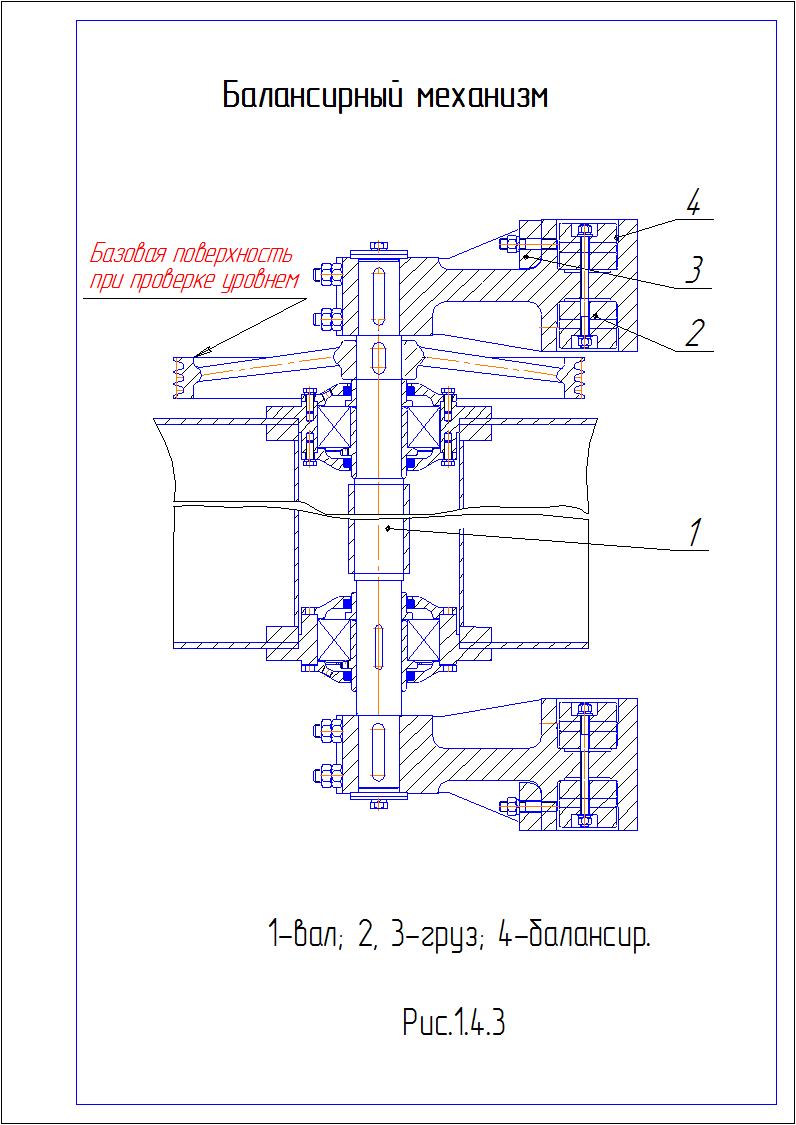

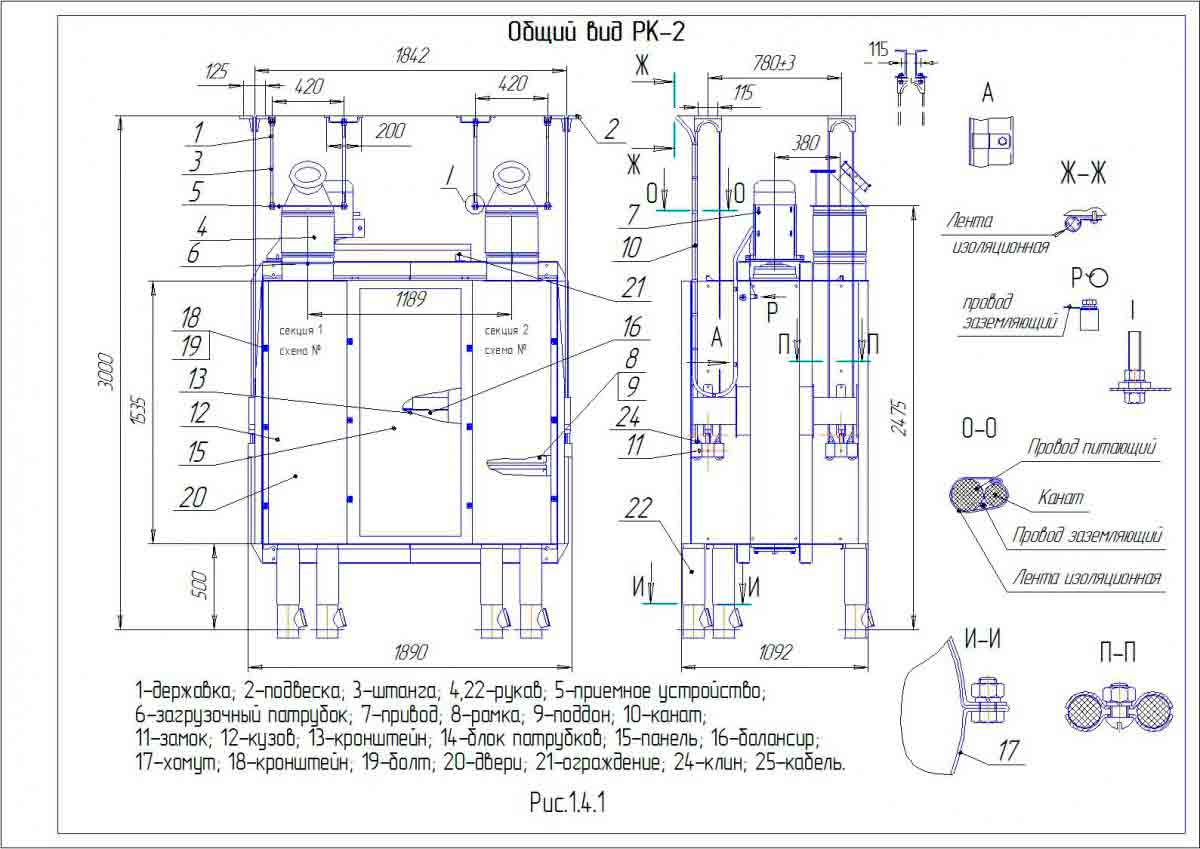

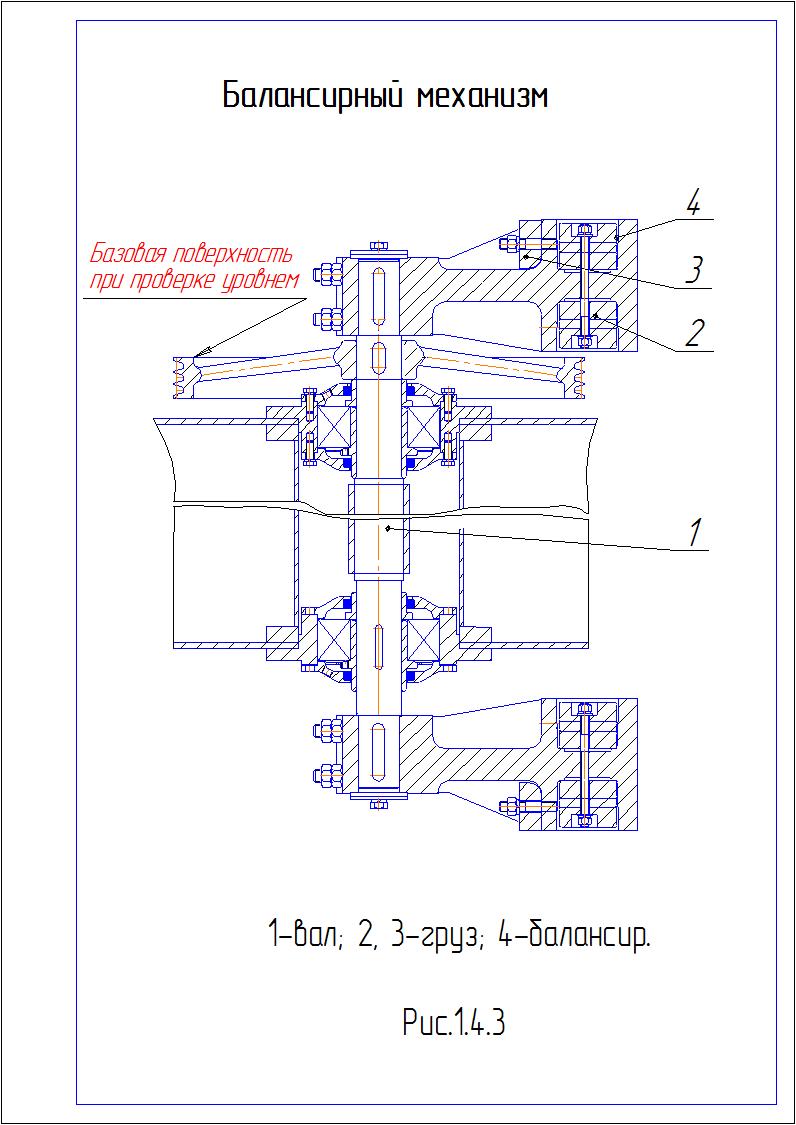

Розсійник має розбірну конструкцію шафового типу з висувними ситовими рамками і складається з ситового кузова 9 (Рис.1.4.1), несучої рами 21, балансирного механізму 6 і приводу 3. На сталевих канатах розсійника підвішується до підвісок 1, закріплених до стельової рами. Кузов розділений перегородками несучої рами на чотири секції.

У направляючих секції 23 встановлено по п'ятнадцять ситових рамок 24 з піддонами 25, збирачем* (*збирач - рамка 6 / в схемі 3). Зовнішня обшивка кузова і направляючі секцій утворюють бічні перепускні канали. Двері секцій мають подвійні стінки, що утворюють перепускні канали з боку прийому. З боку протилежної прийому, перепускні канали секцій виконані у вигляді зйомних розподільних коробок, прикріплених до задніх стійок секцій.

Очищення сит здійснюється гумовими кульками 27. На кузові встановлено прийомні патрубки (живильники) 5 з направляючими, що дозволяють рівномірно розділяти вихідний продукт на приймальні ситові рамки кожної секції. До патрубків 5 і до патрубків приймальних пристроїв кріпляться прийомні рукава 16. До патрубків 17, 30, закріплених до днища кузова, і до підлогових патрубків 12, кріпляться випускні рукава 11. До приймальних пристроїв, підвішених до стельової рами за допомогою державок 13 і штанг 14, кріпляться прийомні коробки 2. До останніх кріпляться повітропроводи, системи аспірації і самопливи подачі продукту. Несуча рама 21 являє собою цільну механічну зварену конструкцію. До несучої рами кріпляться секції, бічна обшивка, днище і дах кузова, а також на ній вбудовані верхній і нижній підшипникові вузли балансирного механізму 6, за допомогою якого розсійник приводиться в рух. Ситова рамка виготовляється з дерев'яних брусків. Рамка розділена брусками на 4 комірки. В комірки рамки встановлюються вкладиші, що представляють собою коробку, дно якої виконано на зразок решетного полотна. Боковини коробки не мають отворів і слугують для захисту дерев'яних частин рамки від зносу їх очисниками. Очисники, кульки Ø 25 мм, призначені для очищення сит, вкладаються по 2 шт. перед набиванням сит на круп'яних підприємствах.

Ситові рамки можуть бути виконані в двох варіантах: односхилі і двосхилі. У односхилих рамках прохід сит випускається тільки в одну сторону (в один бічний канал); в двосхилих - в обидва боки. Піддон має вигляд листа з загнутими кінцями по короткій стороні і прикріпленими знизу двома куточками, що слугують для фіксації піддона в секції ситового кузова, для виїмки піддону з рамкою з секції, а також для надання йому необхідної жорсткості. Для запобігання змішування роздільних фракцій продукту, а також для більш вільного переміщення рамок по направляючих секції на поздовжніх брусках ситової рамки приклеєні прокладки з ворсової тканини. Між рамкою і піддоном, а також на середніх брусках приклеєні байкові прокладки. Пристрій балансирного механізму показано на рис.1.4.3.

Таблица 2. - Кінематичні параметри розсійників

| Культура |

Найменування технологічного процесу |

Кінематичні параметри |

№ схеми |

Найменування продуктів |

| прохід |

схід |

| R.,мм |

n,об/мин. |

1 |

2 |

3 |

1 |

2 |

3 |

| Рис |

Розділення продуктів шелушіння |

25 |

190 |

4 |

мучка |

|

|

суміш ядра і зерна |

суміш ядра і зерна |

ядро |

| Розділення продуктів шліфування |

25 |

230 |

4 |

подрібнене зерно |

|

|

крупа |

крупа |

суміш крупы і подрібненого зерна |

| Контроль мучки |

25 |

230 |

3 |

мучка |

мучка |

подрібнене зерно |

крупа |

|

|

| Просо |

Очищення від крупних і мілких домішок |

26 |

220 |

1 |

мілкі домішки |

очищене зерно |

|

крупні домішки |

|

|

| Сортування за крупністю |

26 |

180 |

1 |

мілке зерно |

мілке зерно |

|

крупне зерно |

|

|

| Контроль пшона |

26 |

190 |

3 |

подрібнене зерно і мучка |

подрібнене зерно і мучка |

пшоно |

крупні домішки |

|

|

| Ячмінь |

Сортування пенсака |

25 |

190 |

2 |

мучка |

|

|

|

ціле зерно |

подрібнене зерно |

| Сортування продуктів подрібнення |

25 |

190 |

4 |

мучка |

|

|

зерно |

крупна крупа |

мілка крупа |

| Сортування ячної крупи |

25 |

190 |

4 |

мучка |

|

|

зерно |

крупна крупа |

мілка крупа |

| Сортування перлової крупи (попереднє) |

25 |

190 |

1 |

мучка |

|

|

полірування |

крупа №1 |

суміш номерів, крім №1 |

| Сортування круп за номерами: 1, 2, 3 |

25 |

190 |

2 |

мілка крупа |

мілка крупа |

|

готова крупа |

|

|

| Сортування круп за номерами: 4, 5 |

25 |

220 |

3 |

мучка |

мілка крупа |

|

готова крупа |

|

|

| Контроль мучки |

25 |

230 |

3 |

мучка |

мучка |

мілка крупа |

крупна крупа |

|

|

| Овес |

Контроль крупи |

25 |

190 |

3 |

подрібнена крупа и мучка |

подрібнена крупа и мучка |

крупа |

крупні домішки |

|

|

| Гречка |

Сортування фракції перед шелушінням |

23 |

190 |

1 |

мілке зерно |

|

основна фракція |

важко відокремлювані домішки |

|

|

| Розділення продуктів шелушіння |

26 |

190 |

2 |

проділ |

|

|

другак |

ядро |

|

| Контроль ядриці |

26 |

190 |

2а |

проділ |

|

|

важко відокремлювані домішки |

крупа |

|

| Контроль проділу |

26 |

220 |

3 |

мучка |

мілкий проділ |

крупний проділ |

крупа |

|

|

| Контроль лузги |

26 |

220 |

4 |

мучка |

|

|

лузга |

лузга |

проділ |

Механізм дозволяє регулювати радіус кругових коливань розсівання шляхом зміни маси балансира за рахунок установки або знімання змінних вантажів 2, 3. Число оборотів балансирного механізму регулюється змінними шківами на електродвигуні приводу розсівання.

Використання обладнання:

Під час роботи розсівання під навантаженням особливу увагу слід звертати на:

- рівномірне завантаження всіх секцій;

- герметичність кузова, не допускаючи послаблення різьбових з'єднань і запилення продуктів;

- відсутність підмішування однієї кінцевої фракції в іншу;

- стан всіх рухомих вузлів і деталей, безшумність роботи;

- очищення сит;

- ефективність аспірації, не допускаючи запотівання стінок усередині кузова при температурі навколишнього середовища нижче 15ºС.

Ефективність процесу сепарування і коефіцієнт вилучення проходовой фракції залежать від властивості вихідного продукту, навантаження і можуть регулюватися зміною кінематичних параметрів розсівання - частоти і амплітуди коливань. Встановлення оптимального кінематичного режиму розсійника повинно мати на меті одержання найкращого технологічного ефекту. Залежно від вихідного продукту і системи технологічного процесу в табл. 2 наводяться оптимальні кінематичні параметри розсівання. Амплітуда кругових коливань розсіву регулюється за допомогою змінних вантажів, закріплених на балансирі. У таблиці 2.1 представлена залежність радіуса (1/2 амплітуди) коливань розсійника під навантаженням від маси змінних вантажів. Залежно від необхідного радіуса по табл. 2.1 визначається кількість додаткових вантажів, які необхідно зміцнити на балансирах.

Таблиця 2.1.

| Варіанти набору вантажів |

Позиція додаткового вантажу |

Маса одного вантажу, кг |

Загальна кількість додаткових вантажів |

Масса всіх додаткових вантажів, кг |

Загальна маса балансирних вантажів, кг |

Радіус коливань корпусу, мм |

| 1 |

1 |

2,3 |

8 |

18,4 |

236 |

22,6 |

| 2 |

1 |

2,3 |

8 |

38,4 |

256 |

25,1 |

| 2 |

2,5 |

8 |

38,4 |

256 |

25,1 |

| 3 |

1 |

2,3 |

8 |

48,4 |

266 |

26,3 |

| 2 |

2,5 |

8 |

48,4 |

266 |

26,3 |

| 3 |

1,28 |

8 |

48,4 |

266 |

26,3 |

| 4 |

1 |

2,3 |

8 |

68,4 |

286 |

28,0 |

| 2 |

2,5 |

8 |

68,4 |

286 |

28,0 |

| 3 |

1,28 |

8 |

68,4 |

286 |

28,0 |

| 4 |

4,9 |

4 |

68,4 |

286 |

28,0 |