Призначення:

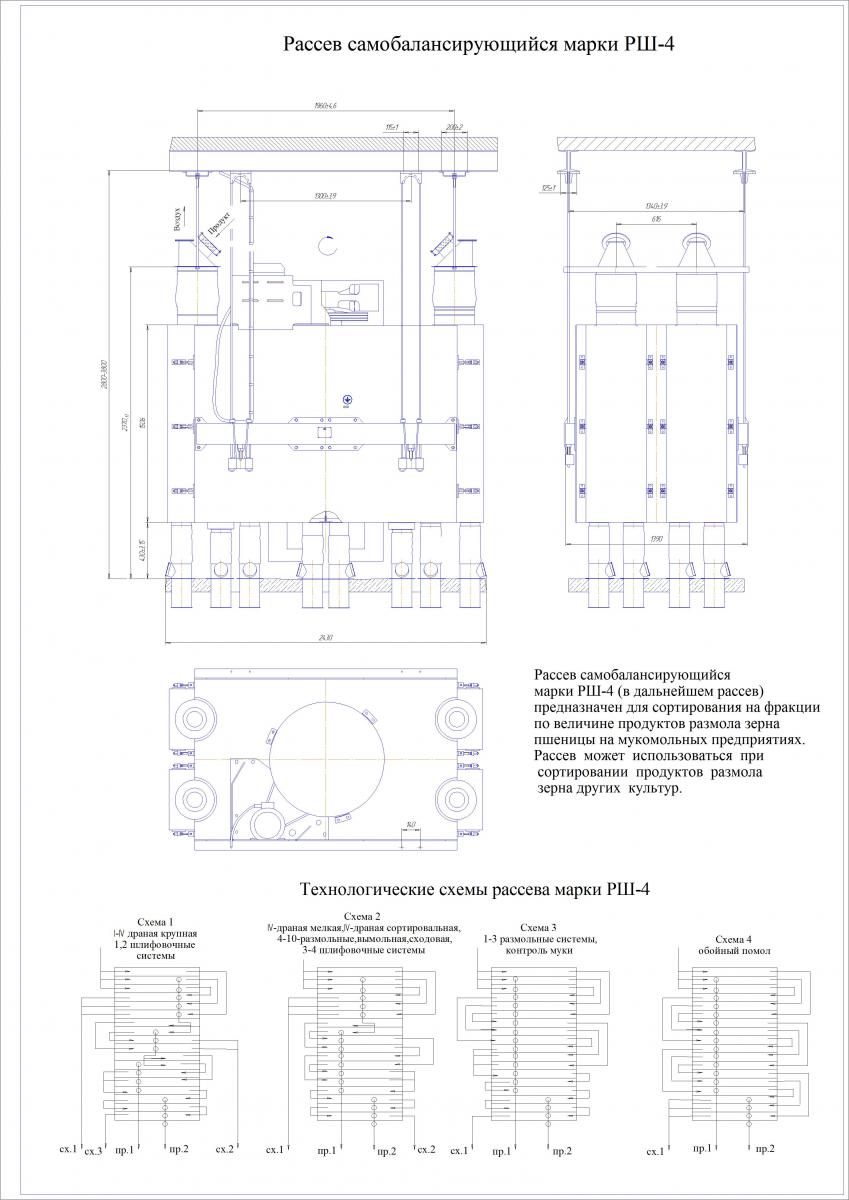

Розсів самобалансуючий РШ-4, РШ-6 призначений для сортування на фракції за величиною продуктів розмелювання зерна пшениці на борошномельних підприємствах. Розсіви можуть використовуватися при сортуванні продуктів розмелювання зерна інших культур.

Розсів допускає експлуатацію його в закритому приміщенні з вибухонебезпечною зоною класу В-Па згідно з «Правилами улаштування електроустановок» (ПУЕ) і категорії виробництва «Б» по СниП П-90-81 при температурі від плюс 10 до плюс 45 ºС. Розсіви виготовляються в кліматичному виконанні У3 по ГОСТ 15150-69 з тропічним кліматом.

Технічні характеристики:

| Найменуваня показників |

РШ-4 |

РШ-6 |

| 1. Технічна продуктивність (навантаження) на 1-й драній системі, т/год, не менше |

16* |

23,5* |

| 2. Середній коефіцієнт вилучення всіх компонентів, %, не менше: |

|

|

| - на 1-й драній системі (при технічній продуктивності не менше 4 т/год на одну секцію) |

64* |

64* |

| - на 1-й розмельній системі (при технічній продуктивності не менше 1,7 т/ч на одну секцію) |

94* |

94* |

| 3. Кількість секцій, шт. (прийомів) |

4 (4) |

6 (6) |

| 4. Кількість прийомних пристроїв, шт. |

2 |

2 |

| 5. Загальна номінальна (корисна) площа сит, м2 |

18 |

27 |

| 6. Частота коливань кузова на холостому ходу, с-1 (коливань на хвилину) |

-3,7 (220) |

-4,0 (220) |

| 7. Радіус кругових коливань кузова, мм |

45 ± 2 та 41 ± 2 |

47 ± 2 та 40 ± 2 |

| 8. Витрата повітря на аспірацію, м3/год, в межах (для млинів з механічним транспортом) |

720 - 1 020 |

960 - 1 440 |

| 9. Аеродинамічний опір, Па, в межах |

150 - 300 |

150 - 300 |

| 10. Номінальна потужність, кВт |

4 |

4 |

| 11. Габаритні розміри, мм, не більше |

| - довжина |

2 430 |

3 090 |

| - ширина |

1 440 |

2 020 |

| - висота до приймальної дошки |

2 370 |

2 370 |

| 12. Маса, кг, не більше |

2 030 |

3 050 |

Примітка:

1* Значення показників для сортування продуктів помелу зерна пшениці.

2** При розрахунку на технічну продуктивність на 1-й драній системі.

Розсів виготовляється в семи виконаннях, що відрізняються функціональними схемами секцій, розташування яких наведено на рис. 1.2.

Конструкція і принцип роботи:

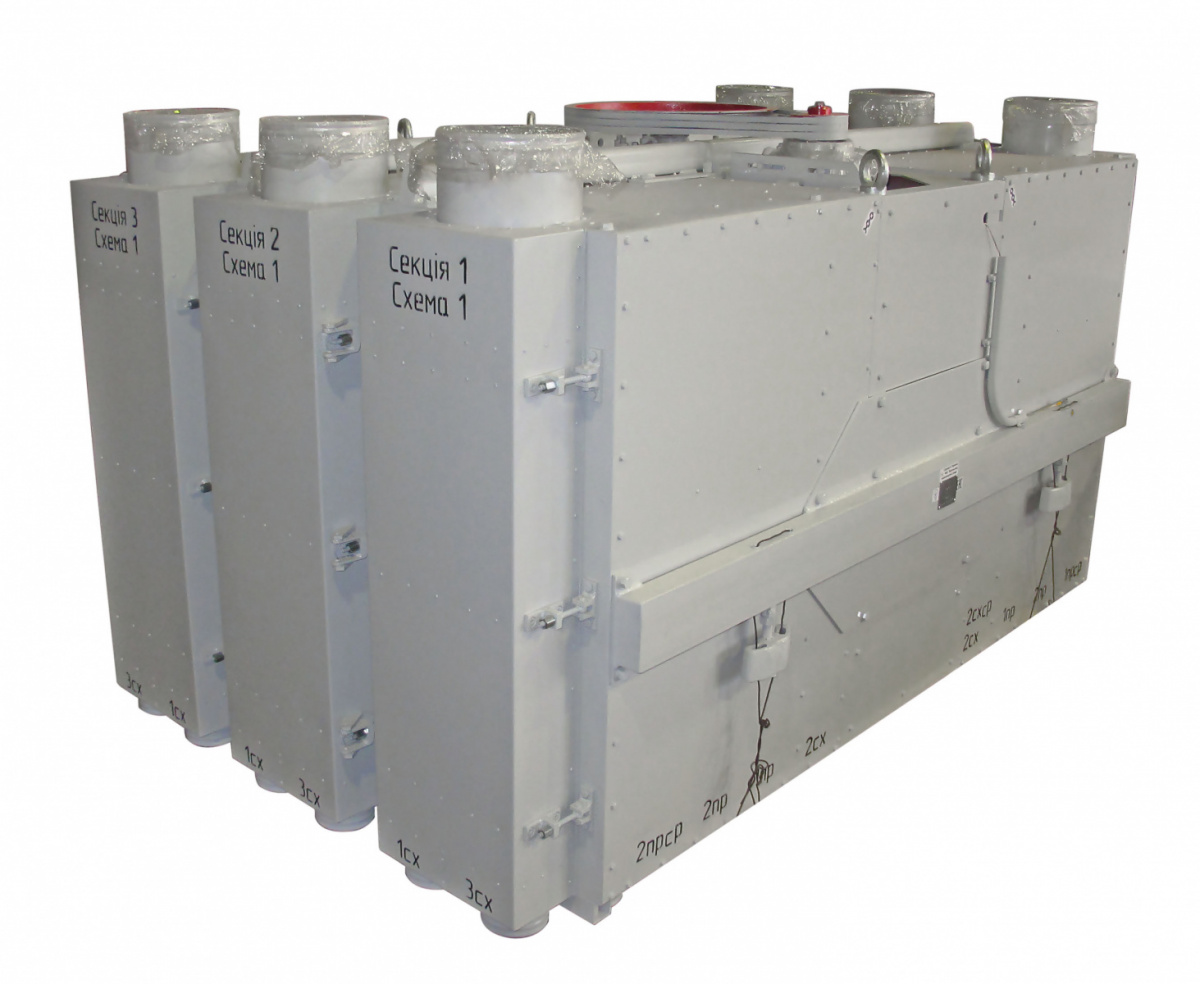

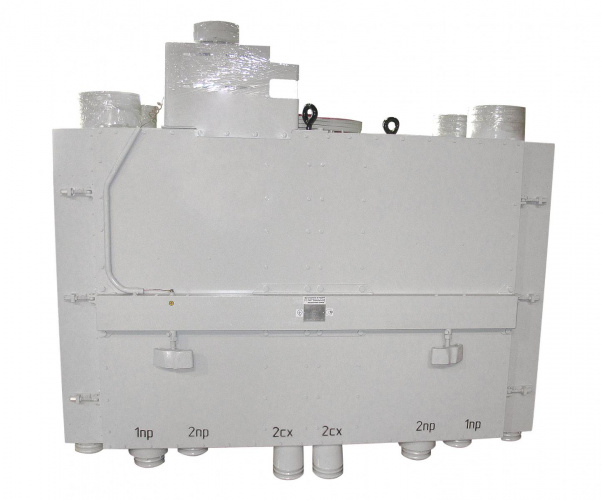

Розсів є збірною конструкцією шафового типу з висувними ситовими рамками. Кузов розсіву 12 (рис. 1.4.1) підвішується до стельового перекриття виробничого приміщення на чотирьох канатах 9 за допомогою підвісок 2. Кінці канатів кріпляться в замках 11, встановлених на бічних балках кузова, за допомогою клинів 24. Над кузовом розсіву підвішуються до стельового перекриття на штангах 3 і державках 1 два приймальні пристрої 4. Під кузовом на підлозі встановлюються підлогові патрубки або блоки патрубків 16 і 17. патрубки приймальних пристроїв 25 і підлогові патрубки з'єднуються з патрубками кузова 19 і 23 рукавами 15 і 18. Рукава кріпляться на патрубках хомутами.

Кузов складається з шафи, на якому встановлені кронштейн 8 з приводом 5, вузли балансирного механізму 6, огорожі 7 і 14. До днища кузова кріпляться транспортують коробки 22 і патрубки 23 для випуску продуктів з секції шафи. Шафа розсіву складається з несучої рами 13, до перегородок якої кріпляться чотири каркаса секції 20. У напрямних каркасів кожної секції встановлено по 18 ситових рамок з піддонами. Зовнішні обшивки шафи, перегородки рами і напрямні каркасів утворюють бічні перепускні канали. Каркаси секцій зовні закриті дверима 21, знімні коробки і стінки яких утворюють перепускні канали з боку прийому продукту. З боку протилежної прийому продукту перепускні канали секцій виконані у вигляді знімних коробок і стінок, прикріплених до кронштейнів задніх стійок каркасів секцій. На даху шафи над кожною секцією встановлені патрубки (живильники) 19. На бічних стінках шафи закріплені балки 10. Рама шафи зварена, складається зі сталевої труби з фланцями під корпуси підшипників балансирного механізму і чотирьох перегородок, до яких кріпляться дах, днище, каркаси секцій, обшивки. Каркас секцій є дві панелі, з'єднані між собою зв'язками. Кожна панель складається з двох стійок, до яких прикріплені напрямні для рамок. До стійок приклепані сталеві куточки і лапки для забезпечення міцного кріплення секції в шафі. У стійках встановлені також по дві дерев'яні заглушки, які спільно з перекришу дозволяють перекривати бічний канал секції. Залежно від виконання панелі кількість перекришу в панелі може бути одна, дві або їх може не бути.

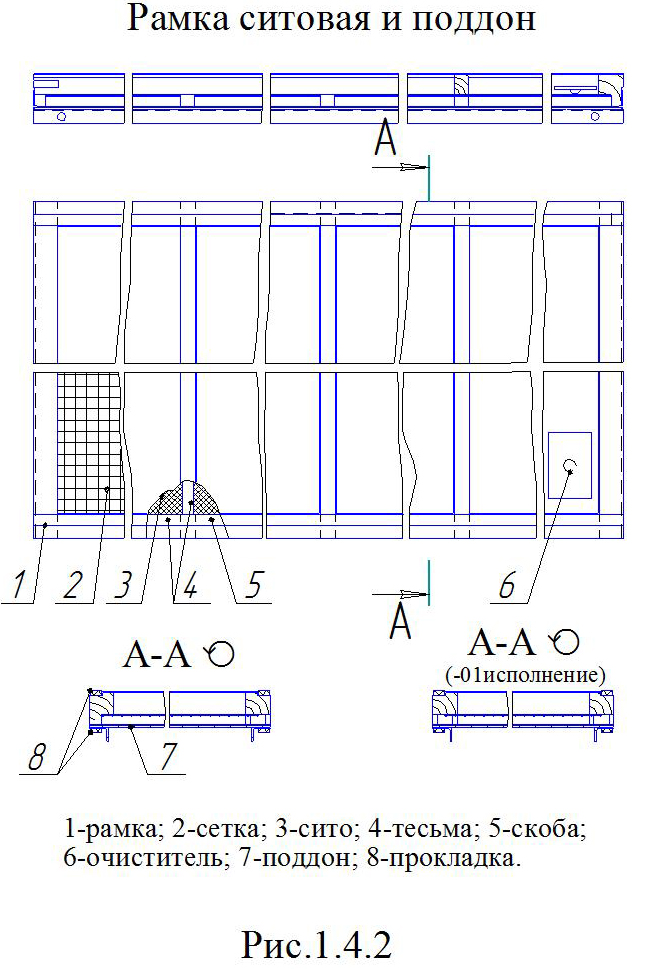

Ситова рамка (рис. 1.4.2.) Виготовляється з дерев'яних брусків. Рамка розділена брусками на 4 осередки. Очисники, призначені для очищення сит, вкладаються у вкладиші перед набиванням сит на борошномельних підприємствах. Очищувач являє собою шматок бавовняного ременя, знизу в який вставлена металева заклепка зі сферичною голівкою. Ситові рамки можуть бути виконані в двох виконаннях: односхилі і двосхилі. У односхилих рамках прохід сит випускається тільки в одну сторону / в один бічний канал /; в двосхилих - в обидва боки. Піддон 7 являє собою лист з загнутими кінцями по короткій стороні і прикріпленими знизу двома куточками, службовцями для фіксації піддона в секції ситового кузова, для виїмки піддону з рамкою з секції, а також для надання йому необхідної жорсткості. Для запобігання змішування роздільних фракцій продукту, а також для більш вільного переміщення рамок по напрямних секцій на поздовжніх брусках ситової рамки і на куточках піддону приклеєні прокладки з ворсової тканини. Між рамкою і піддоном, а також на середніх брусках приклеєні байкові прокладки. Сита на борошномельних підприємствах можуть прибиватися цвяхами або дужками за допомогою пістолетів через тасьму.

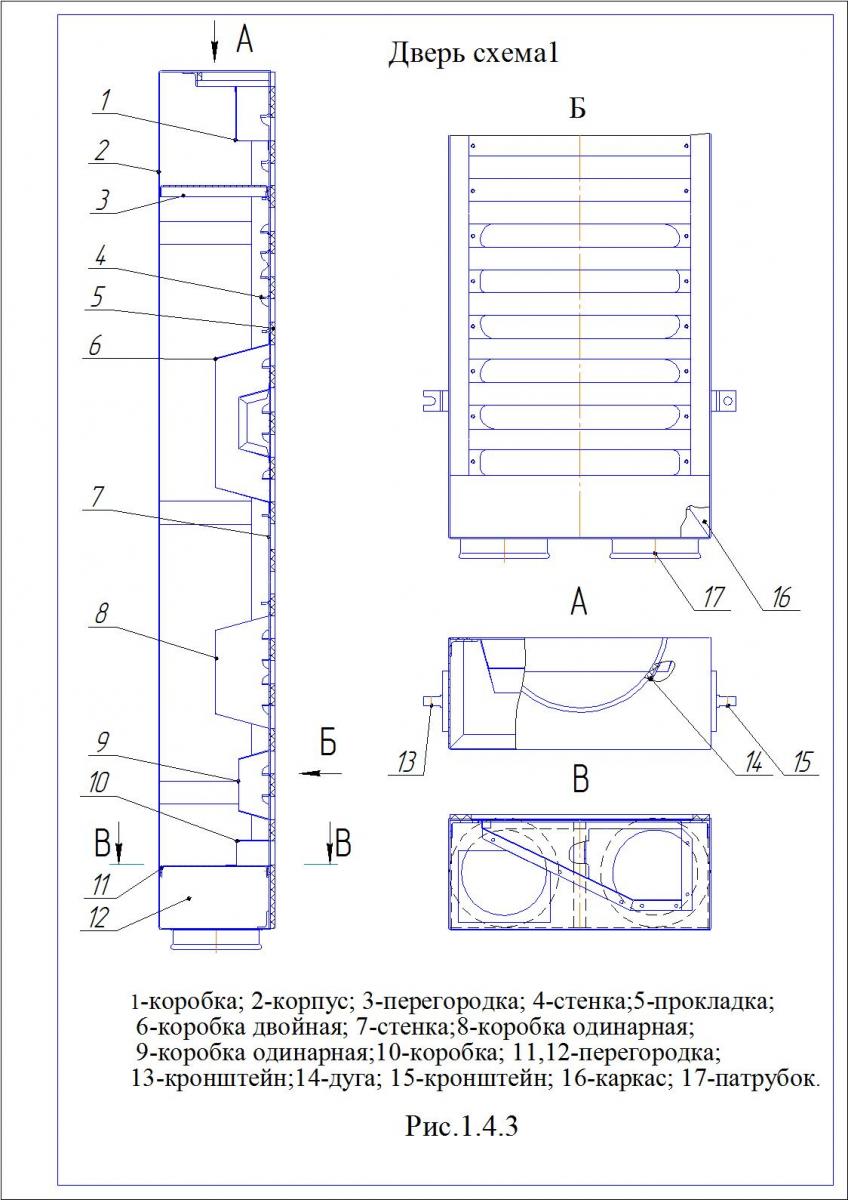

Двері розсіву складається з корпусу 2 (рис. 1.4.3), каркаса 16, перепускних коробок 6, 8, 9 і 10, стінок 4 і 7, перегородок 3, 11 і 12, двох випускних патрубків 17 і прокладок 5, ущільнюючих стики елементів двері і між дверима і секцією шафи. Корпус двері коробчатої форми виконаний з листового алюмінієвого сплаву. На боковинах двері встановлені кронштейни 13 і 15 для навішування двері і для здійснення підтискання її до секції шафи. На верхній стінці є напівкруглий отвір, окантоване куточком і прокладкою, призначене для забезпечення щільного прилягання дверей до живильники, розташованому на даху шафи. Каркас служить для додання двері більшої жорсткості і для кріплення на ній знімних елементів двері. Каркас являє собою зварену конструкцію рамки, виконаної з куточка і трьох поясів з швелерів. Набори перепускних коробок і стінок, що встановлюються в дверях, відповідають певним функціональним схемам. Вони служать для формування потоків різних фракцій продукту, які утворюються в результаті просіювання на ситах в секціях розсіву. Коробки і стінки будь-яких дверей взаємозамінні і можуть бути встановлені в якості перепускних коробок і стінок усередині секції. З метою зменшення маси розсіву деталі дверей, каркасів, обшивки шафи виконані з алюмінієвих сплавів.

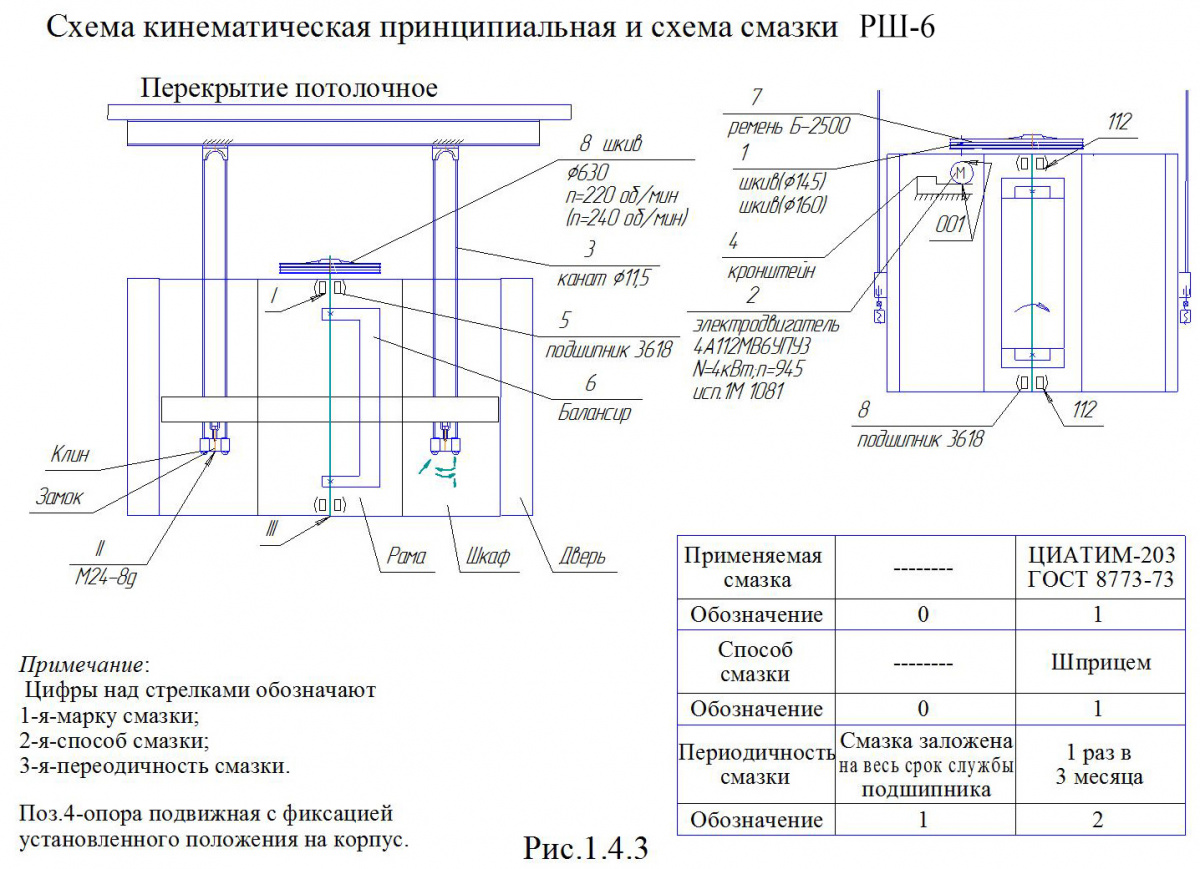

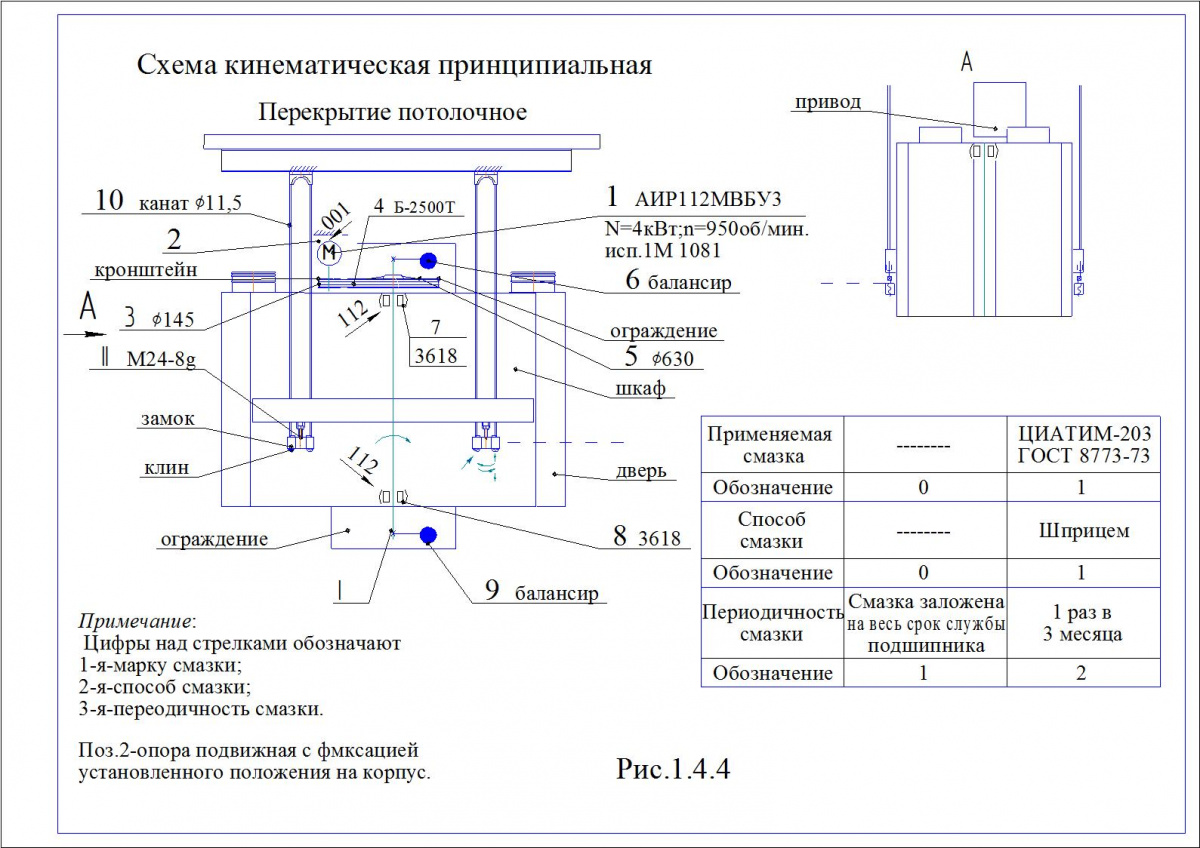

Привід кузова розсіву приводиться від електродвигуна клинопасовою передачею. Двигун приводу встановлюється на кронштейні, закріпленому на шафі. Натяг ременів здійснюється переміщенням двигуна по пазах плити за допомогою натяжних болтів. Кінематична схема розсіву приведена на рис. 1.4.4.

Балансирний механізм складається з вала 6 (рис. 1.4.5), встановленого в підшипникових опорах 5 і 7. На кінцях валу закріплені балансири 1 зі змінними вантажами 2 і 3, необхідними для регулювання радіуса кругових коливань кузова. Під верхнім балансиром на валу встановлений шків 4.

Живильники, встановлені на даху шафи, служать для рівномірного розподілу вихідного продукту на 3 ситові рамки і складаються з штуцера 2 (рис. 1.4.6), конуса 1 і диска з тарілкою 3. На диску є 12 отворів для проходу продукту. За допомогою скатів 4 і 5, розташованих на штуцері, що надходить продукт ділиться на три рівні частини.

Приймальний пристрій призначений для подачі в кузов розсів продуктів розмелювання зерна та аспірації кузова. Воно складається з рами 1 (Рис. 1.4.7), двох прийомних коробок 2 і патрубків 4. Рама приймального пристрою зварена з гнутих профілів. Під прийомні коробки передбачені плити з отворами. Для кріплення приймального пристрою є державки і штанги. Приймальні патрубки призначені для під'єднання самоплив і аспіраційних повітропроводів. Патрубки, службовці для прийому продукту, забезпечені оглядовим склом 3.

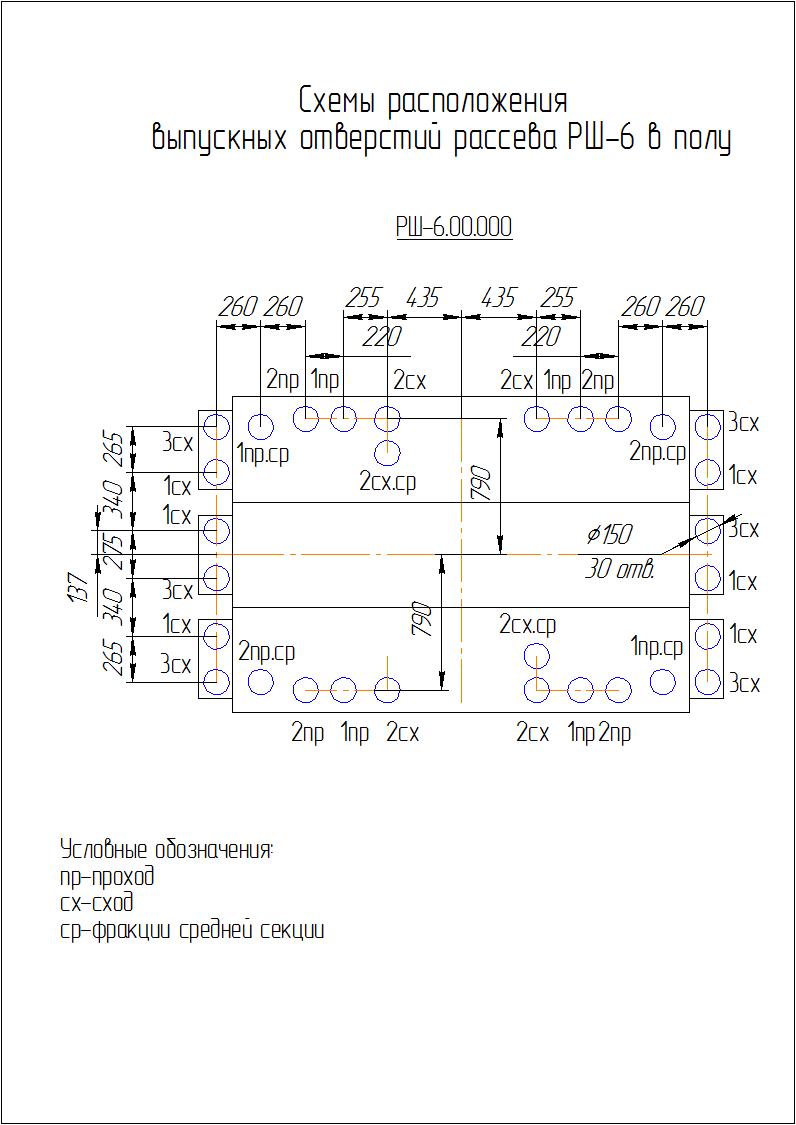

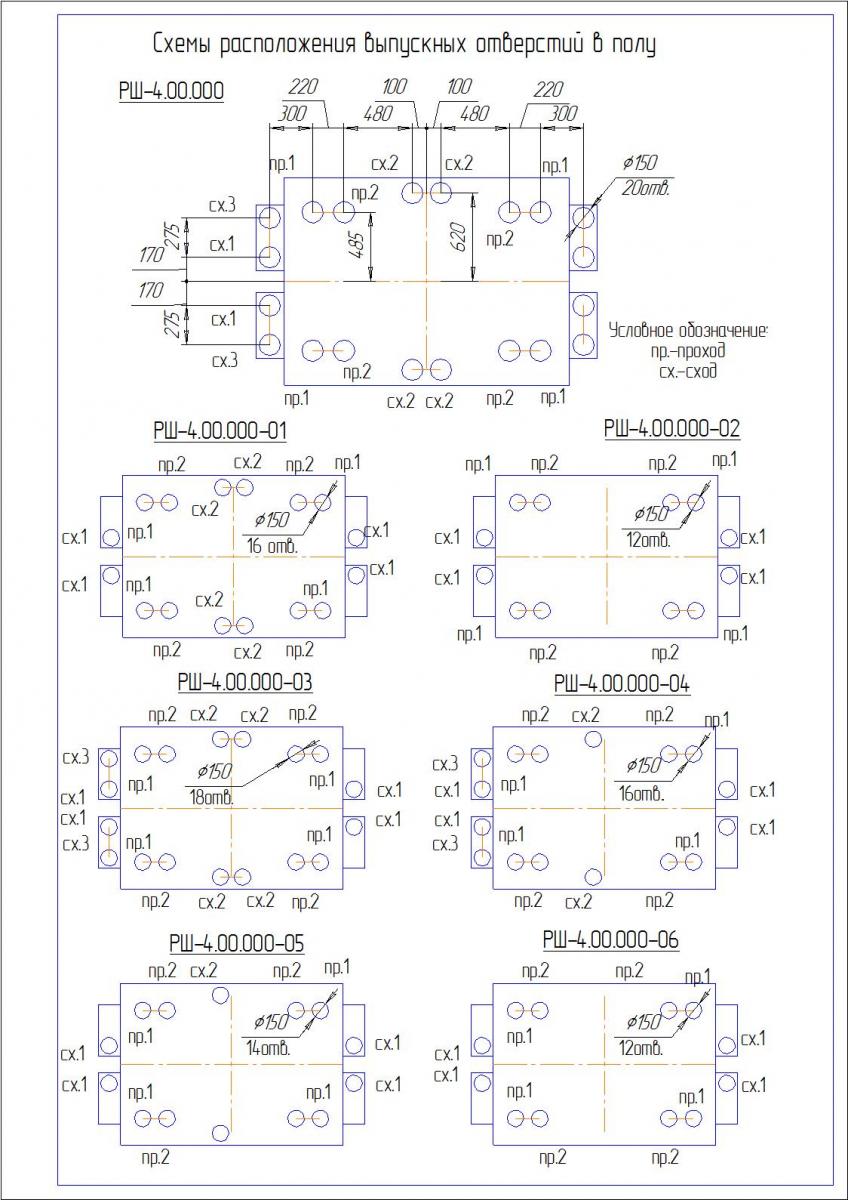

Підлогові патрубки служать для прийому з кузова розсіву розділених фракцій продукту. Є два типи підлогових патрубків: одинарні і здвоєні (блок патрубків). Конструкція блоків патрубків зображена на рис. 1.4.8. Верхні патрубки 1 з'єднуються матер'яними рукавами з патрубками кузова, нижні 4 мають отбортовку для під'єднання до них самопливів за допомогою стандартних хомутів. Для відбору проб на верхньому патрубку є отвір, що закривається заглушкою 2. Підставою патрубків служить коробка 3, яка після монтажу розсіву заливається бетоном. Отвори, наявні на бортах коробки, призначені для зручності установки патрубків при монтажі.

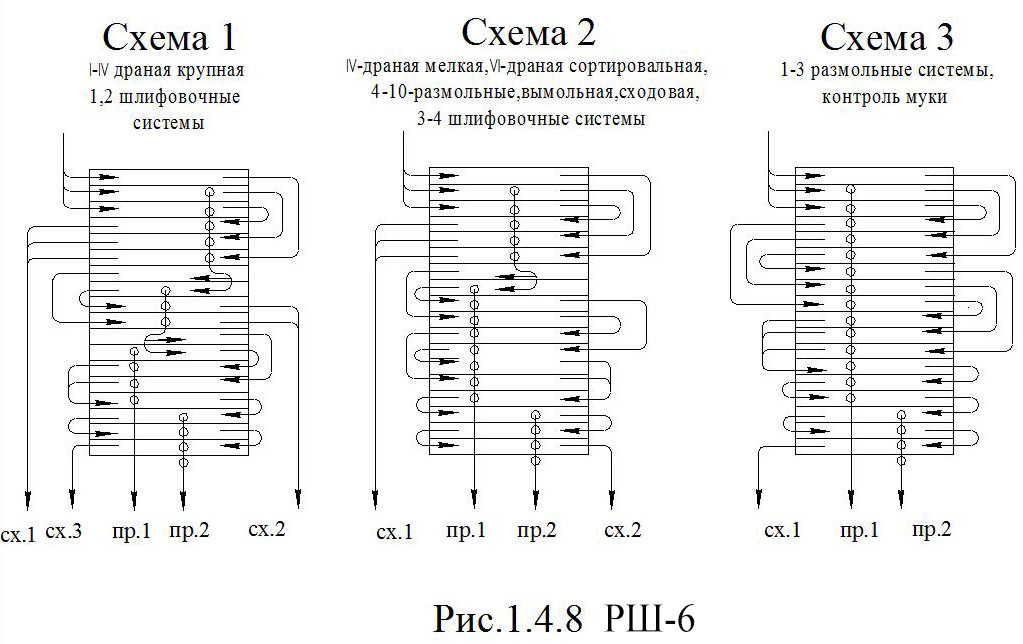

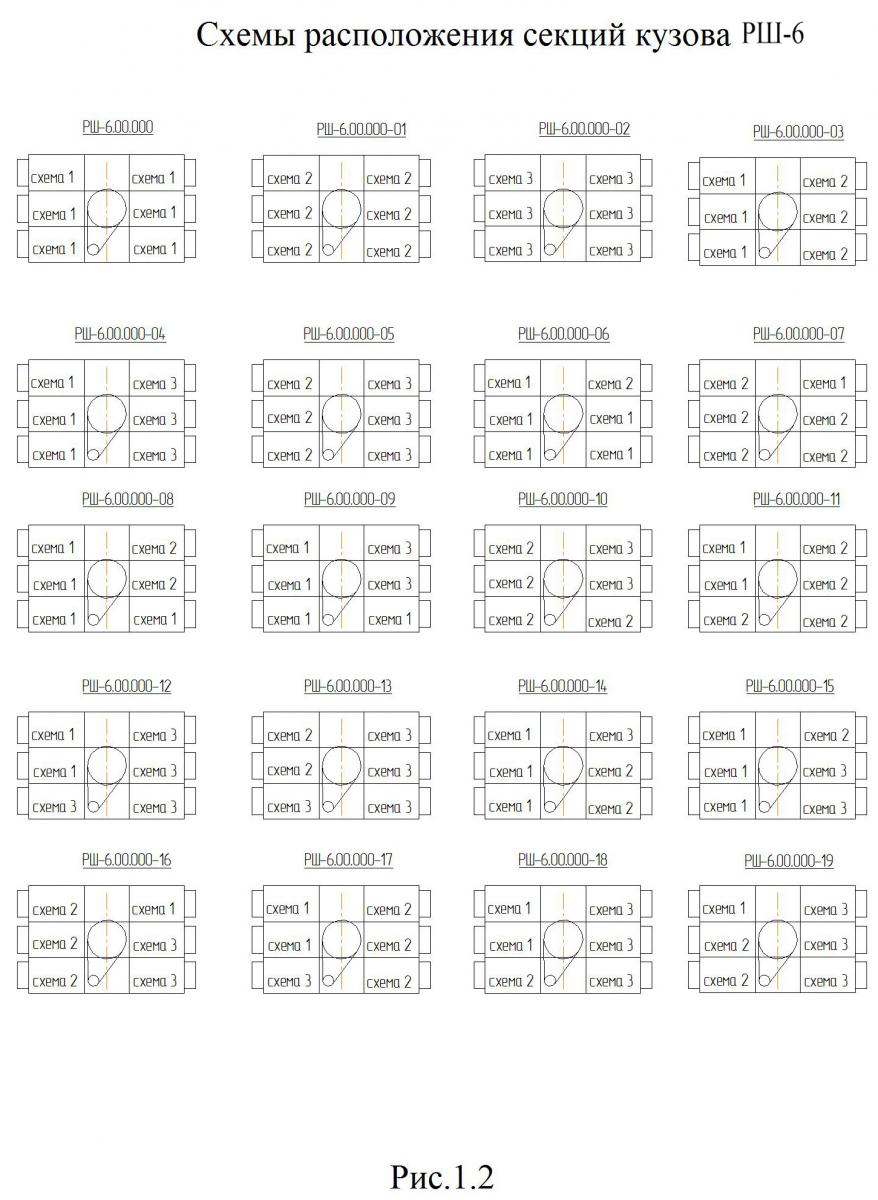

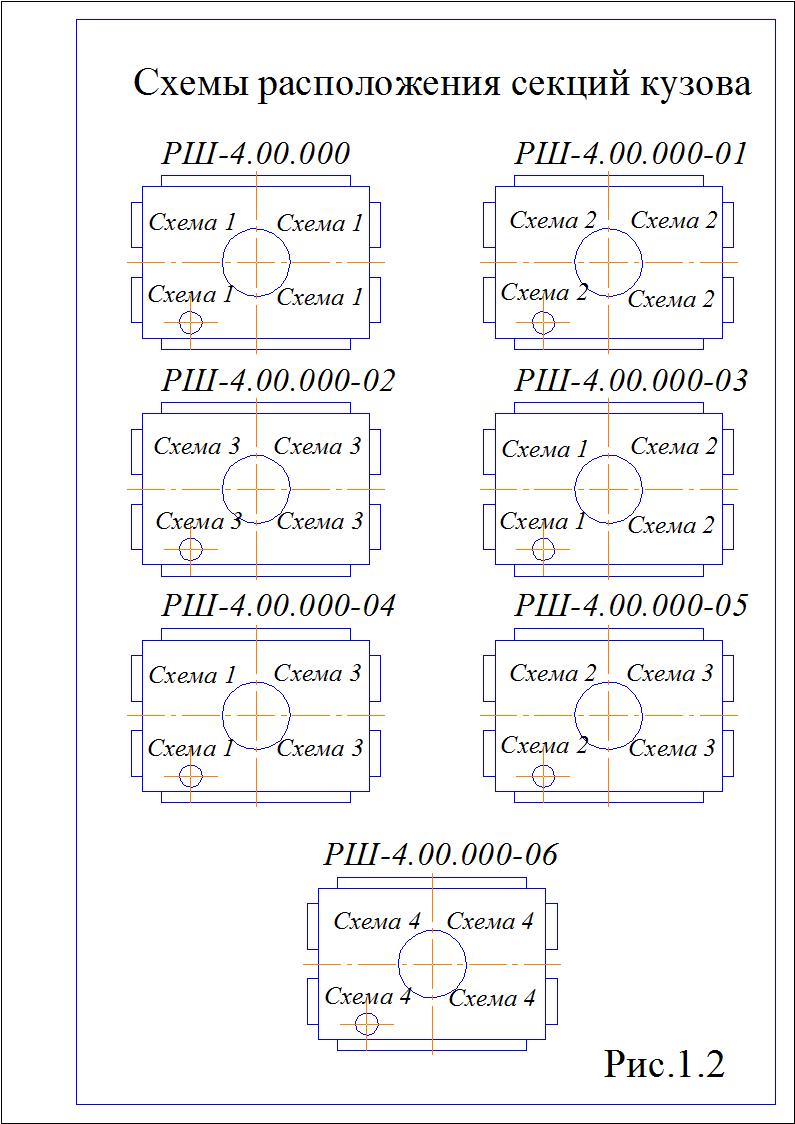

Секції розсіву виготовляються відповідно до чотирма функціональними схемами (рис. 1.4.9). Залежно від порядку розташування секцій певних функціональних схем в ситова кузові, розсів може виготовлятися в семи основних виконаннях, РШ-4 00.000 ÷ РШ-4 00.000-06 (рис. 1.2) Крім основних виконань, підприємство-споживач має можливість за допомогою комплектів змінних частин, що поставляються за окремими замовленнями, шляхом установки цих змінних частин в певному порядку, отримати необхідне виконання розсіву.

Привід розсіву здійснюється від двигуна АІР112МВ6УЗ (потужність 4 кВт, частота обертання 950 об / хв). Харчування електродвигуна має виробляється від трифазної мережі змінного струму частотою 50 ± 1 Гц, напругою 380 В. Схема електрична розсіву (рис. 1.4.10) передбачає включення і відключення двигуна, захист двигуна і електропроводки від струмів короткого замикання, від перевантаження, від мінімальної напруги.

При натисканні кнопки В.2, спрацьовує і саме блокується магнітний пускач КМ, який підключає своїми контактами двигун до силової мережі. Зупинка двигуна здійснюється натисканням кнопки S В.1.

Принцип роботи розсіву полягає в паралельному і послідовному просеивании продукту через набір плоских горизонтальних сит, що здійснюють круговий поступальний рух.

Вихідний продукт з прийомних коробок потрапляє в живильники, звідки розподілившись на три потоки, направляється на ситові рамки кузова, за допомогою яких відбувається процес сортування.

Рух продукту всередині секцій здійснюється по одній з функціональних схем. Фракції продукту виводяться з кузова через випускні патрубки, потрапляють в підлогові патрубки, а потім - в самоплив підприємства.

Використання виробу:

Під час роботи розсіву особливу увагу слід звернути на:

- забезпечення безперервної подачі продуктів в секції розсіву;

- забезпечення надійного відведення продуктів від розсіву;

- герметичність кузова; не допускається виділення пилу в місцях з'єднань;

- відсутність підсору однієї фракції в іншу;

- стан всіх вузлів і деталей, що коливаються, безшумність роботи;

- очищення сит, перевіряючи ефективність роботи очищувачів в період зупинки розсіву;

- ефективність аспірації (для млинів з механічним транспортом).

Пуск розсіву і його зупинку слід проводити без навантаження.

Ефективність процесу сепарування і коефіцієнт вилучення прохідних фракцій в розсіві залежить від властивостей вихідного продукту, навантаження і кінематичних параметрів розсіву - частоти і радіусу коливань кузова. Встановлення оптимального кінематичного режиму розсіювання повинно мати на меті одержання найкращого технологічного ефекту. Слід мати на увазі, що для просіювання продуктів помелу драних систем (великих і дрібних) переважні великі радіуси коливань кузова, для 3-9-й розмельних систем і контролю борошна менше. Для інших систем величина радіусу коливань займає проміжне положення. Радіус траєкторії рівномірних кругових поступальних коливань в горизонтальній площині кузова розсіву регулюється знімними вантажами, укріпленими на балансирі. Залежність радіусу кругових коливань кузова від маси змінних вантажів наведена на рис. 2.3.

У разі необхідності переобладнання будь-якої однієї або декількох секцій, з однієї функціональної схеми в іншу, споживач розсіву може по окремому замовленню отримати необхідні комплекти змінних частин і своїми силами і засобами переробити розсів на потрібне йому виконання.

-

Схема розташування випускних отворів в підлозі:

-

-

Схема розташування секцій розсіву РШ-6:

-

-

Схема розташування секцій розсіву РШ-4:

-