14.02.2014

На сучасних гречезаводах досягнута досить висока ступінь використання природних ресурсів зерна та якості готової продукції. Процес переробки зерна гречки в крупу дуже енергоємний, має розгалужені потоки, при цьому недостатньо повно реалізуються резерви збільшення виходу і поліпшення якості готової продукції, що в основному пов'язано не тільки з побудовою технологічного процесу, режимами обробки сировини, а й досконалістю використовуваного технологічного обладнання. При проектуванні нового гречезаводу необхідно провести вибір не тільки прогресивного технологічного процесу, обладнання, а й техніко-економічні дослідження запланованої споруди. Перш, ніж обрати будівлю для будівництва необхідно визначити продуктивність, асортимент, вихід готової продукції та інші умови.

Для зниження витрат на будівництво виробничої будівлі гречезавода в м. Курск було прийнято рішення провести розміщення технологічного обладнання на спеціальних майданчиках по висоті будівлі без використання перекриттів.

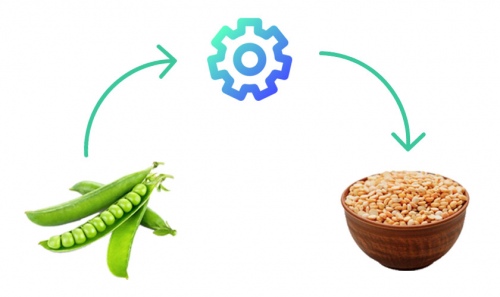

Розроблена нами технологічна схема переробки зерна включає наступні операції: дворазовий пропуск зерна через сепаратори, камневідбірну машину, зволоження зерна, підсушування і попередній підігрів, пропарювання, сушку та охолодження, фракціонування зерна на п'ять фракцій, лущення, сортування, контроль готової продукції та лушпиння, затарювання готової продукції.

У реалізації такого рішення в 1999 р. був проведений пуск гречезаводу продуктивністю 55 - 60 т/добу зерна. У складі технологічного обладнання гречезаводу всього 2.75 розсійників, де для фракціонування та сортування продуктів лущення застосовуються дві нові схеми, що дозволило скоротити кількість розсійників, 4 вальцедекових верстати різних типорозмірів, пропарювач і парова сушарка нової конструкції, утилізатори відпрацюваної теплоти, пристрої для підсушування і попереднього прогріву зерна і т.д.

Аналіз експлуатації на гречезаводах існуючого технологічного обладнання вказує на необхідність його вдосконалення, особливо пристрої для ГТО зерна. Так, пропарювач періодичної дії А9-БПБ не забезпечує рівномірність пропарювання зерна, завантажувальний і розвантажувальний пробкові затвори ненадійні в роботі, експлуатація яких призводить до витоку пари в виробниче приміщення, при цьому до 53% теплоти викидається в атмосферу з відпрацьованою парою. Внаслідок цього утворюється ударна шумова хвиля і забруднюється виробниче середовище. Коливання температури зерна перед подачею в пропарювач порушують стабільність режимів пропарювання, що призводить до нерівномірності зволоження зерна.

Парові сушарки ВС-10-49М металоємкі, низькопродуктивні, вимагають великої витрати пари. Застосування в їх роботі кондуктивного способу теплопередачі від парових труб призводить до нерівномірності сушіння, що впливає на споживчі переваги готової продукції.

Згідно «Правил ...», після сушки зерно вимагає охолодження, що впливає не тільки на технологічні властивості зерна, а й на терміни експлуатації розсівів. У зв'язку з цим, зерно після сушки подають на охолоджувальні колонки, що вимагає не тільки додаткової висоти, але і транспортних механізмів.

Застосовувані в промисловості вальцедекові верстати 2ДШС-ЗБ для лущення гречки мають ряд конструктивних недоліків, як по надійності в експлуатації, так і ефективності лущення, що призводить до підвищеного подрібнення ядра і збільшення виходу проділу. Випускаємий один типорозмір верстату для дрібних фракцій зерна гречки використовувати недоцільно, як по ефективності лущення, так і по енерговитратам.

Вищеописані недоліки усунуті при впровадженні на Курському гречезаводі нових видів технологічного обладнання, що дозволило підвищити продуктивність пропарювача на 8 - 12%, парової сушарки в 2.0 - 2.5 рази з можливістю утилізувати до 18 - 26% відпрацьованої теплоти на технологічні цілі.

Особливістю впровадження пропарювача є застосування нової конструкції завантажувальних і розвантажувальних засувок, колектора паророзподілу, що не тільки забезпечує повну герметичність і рівномірну теплову обробку зерна, а й високу надійність з повною автоматизацією його роботи.

Особливістю впровадження нової конструкції парової сушарки є комбінований кондуктивно-конвективний спосіб сушіння, що забезпечує рівномірність і високу ефективність сушки пропареного зерна з вбудованою в нижній частині секцією охолодження.

Впроваджені нові конструкції вальцедекових верстатів дозволяють підвищити коефіцієнти лущення зерна гречки до 66 - 72% при тому, що кількість подрібненого ядра в результаті лущення досягає в 2 рази нижче, порівняно з верстатом 2-ДШС-ЗБ. До особливостей впроваджених вальцедекових верстатів слід віднести можливість очищення зерна від металодомішок на вбудованій в верхній частині магнітній колонці, механізми завантаження і регулювання робочого зазору, а також застосування на великих і дрібних фракціях різних за продуктивністю, потужності приводів і розміри робочих органів (при діаметрі робочого вальця 600 мм, довжина складає 600; 400 і 250 мм), що призводить до суттєвої економії електроенергії при приводі верстатів і зниження завороту зерна в результаті лущення.

Експлуатація нової техніки і вищеописаного технологічного обладнання дозволяє досягти загального виходу крупи до 72.0 %, в тому числі до 2.0% проділу з вмістом до 99.31 % доброякісного ядра в крупі, до 0.22 % сміттєвої домішки, до 0.18 % нелущених зерен, до 1.5% колотого ядра при переробці гречки базисних кондицій.

У технологічній схемі одночасно з контролем лушпиння на розсіві застосовується спеціальне очищення, що забезпечує високу ефективність спалювання лушпиння в котельні відповідно до вимог екологічної безпеки.

До недоліків роботи гречезаводу слід віднести відсутність відділення попередньої підготовки зерна. Зерно надходить з різними показниками якості, як по вологості, вмісту смітних домішків і т.д., що не дозволяє проводити розміщення зерна, що надходить на підприємство з урахуванням якості і здійснювати його попередню сушку і очищення. У зв'язку з цим на переробку надходить гречка з коліс, що не дозволяє стабілізувати якість одержуваної готової продукції.

Для усунення зазначеного недоліку на Курському гречезаводі ведуться роботи по впровадженню нової технології попереднього очищення і сушіння зерна (з урахуванням позитивного досвіду використання цієї технології на гречезаводі в Україні) з використанням гідросепарування на спеціальній конструкції мийної машини, що дозволить виділити важковідокремлювані домішки (дику редьку, рудяк, ячмінь, овес, пшеницю, зіпсовані ядра, мінеральні домішки, змити з поверхні зерна пил, бруд і мікроорганізми). Запропонована попередня підготовка зерна дозволить не тільки підвищити якість зерна, що переробляється, а й стабілізувати режими роботи технологічного обладнання і суттєво підвищити якість готової продукції.

Камінський В. Д., заслужений виробник України, д.т.н., професор ОГСХИ

Бабич М. Б., к.т.н., генеральний директор НВО «АГРО-СІМО-МАШБУД»

Невалений О. И., генеральний директор, Курський гречезавод

Писецький А. А., головний технолог, Курський гречезавод