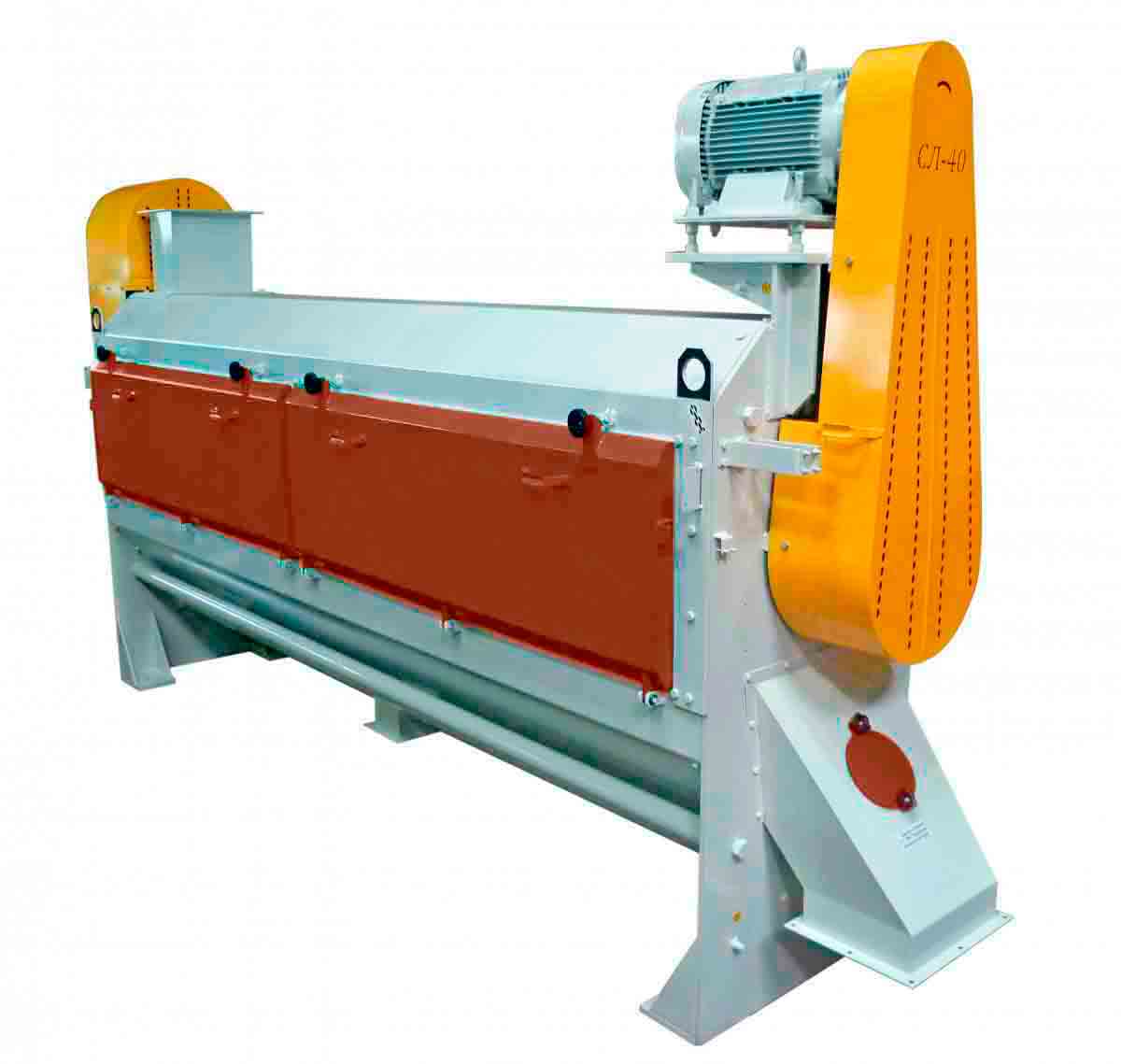

Назначение:

Битер-сепаратор предназначен для отделения масленичной пыли от шелухи подсолнечника. Изделие устанавливается в рушально-веечных отделениях маслозаводов. Также, после определенных модификаций (смены сит, изменения частоты вращения ротора и барабана и др.), возможно использование машины для просеивания шрота, очистки пшеницы.

Технические характеристики:

| Наименование |

СЛ-40 |

| 1. Производительность по лузге, т/сутки |

40 * |

| 2. Установленная мощность, кВт |

|

| - основного привода |

15,0 |

| - шнека |

1,1 |

| 3. Частота вращения, об/мин |

|

| - ротора |

620 |

| - барабана |

20 |

| - шнека |

75 |

| 4. Внутренний диаметр битера, мм |

420 |

| 5. Длина битера, мм |

3 200 |

| 6. Снижение масличности лузги, % |

0,2 - 0,5 ** |

| 7. Периодичность продувки сит, с |

20 ... 60 |

| 8. Требования по сжатому воздуху: |

|

| - рабочее давление, мПа |

0,5 … 0,6 |

| - расход, л/мин |

120 … 130 |

| 9. Габаритные размеры, мм, не более: |

|

| - длина |

4 100 |

| - ширина |

880 |

| - высота |

2 100 |

| 10. Масса, кг |

1 770 |

* Возможно кратковременное увеличение производительности (пропускной способности) до 45 т/сутки при снижении качественных показателей машины.

** Показатель снижения масличности зависит от исходной влажности продукта (оптимальной считается влажность лузги 10-11%, при влажности подсолнечника 6,8-7,2%). При снижении влажности соответственно падает показатель съема масличности. Также, в результате особенностей в конструкции машины, предназначенной в большей мере для удаления масличной пыли, происходит неэффективный отбор целого и кусков ядра, один из размеров которых больше 2,5 мм, которые в значительной мере повышают общую масличность продукта (следует по возможности удалять их в технологичной цепочке до битер-сепаратора).

Устройство и работа:

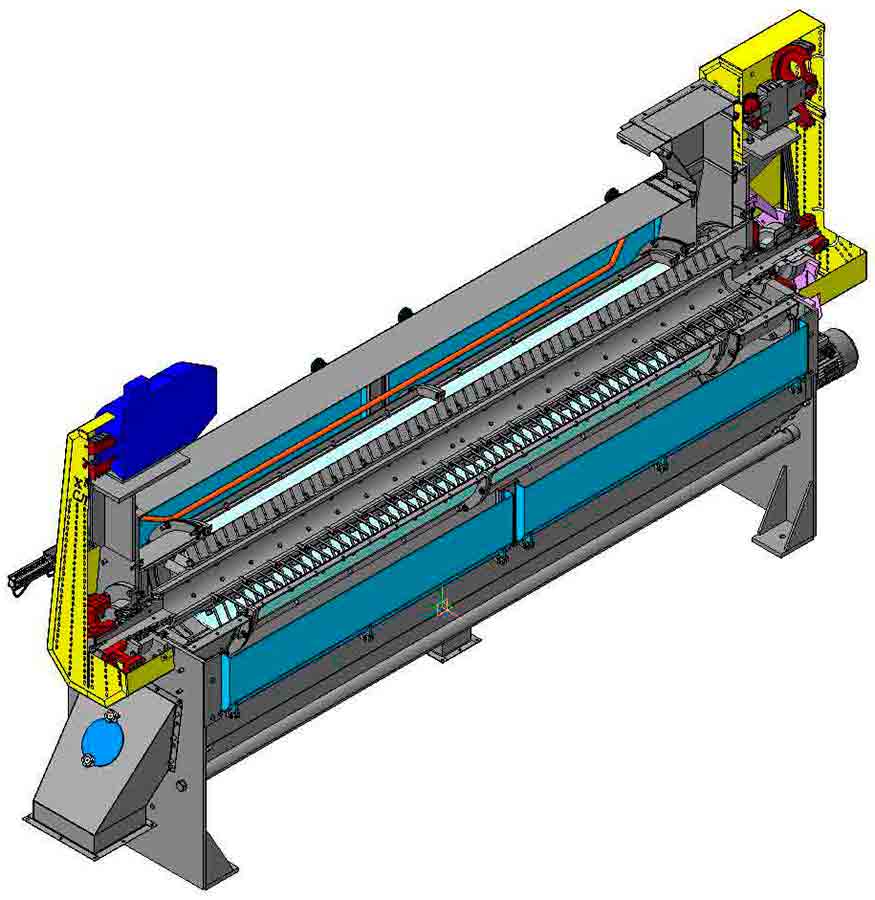

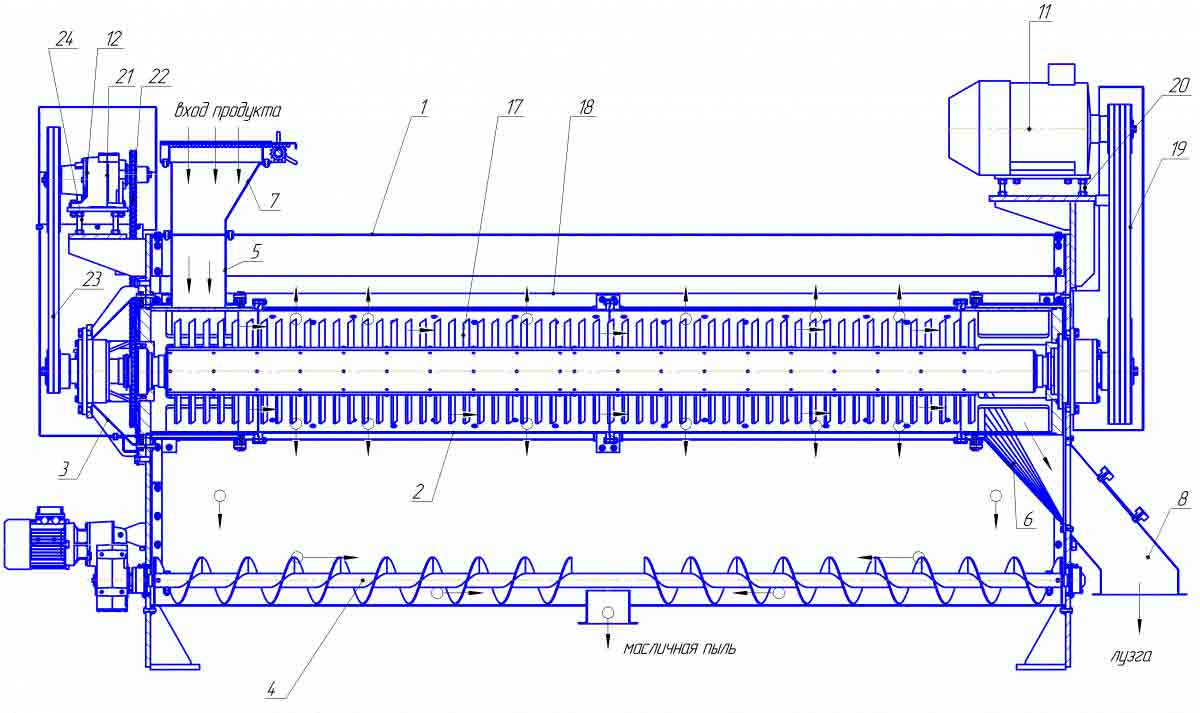

Машина состоит из таких основных частей: корпус 1, битер 2, корзина 3, шнек 4, устройство загрузочное 5, выгрузное 6, патрубки загрузки 7 и выгрузки 8, двери 9, заслонка 10, привода 11 и 12, натяжитель цепи 13, система очистки 14, ограждения 15 и 16 (рис.1 и рис. 2).

В корпусе 1 расположен основный орган машины - битер 2. Он состоит из ротора с бичами 17, который установлен в подшипниковых узлах, закрепленных на торцевых стенках корпуса машины 1, и барабана 18, который в свою очередь установлен в подшипниковых узлах, закрепленных на валу ротора. Таким образом, обеспечивается разная частота вращения ротора и барабана. Вращение ротора осуществляется основным приводом через клиноременную передачу. Для привода используются стандартные лаповые двигатели мощностью 15,0 кВт. Натяжение клиновых ремней 19 производится с помощью натяжных винтов 20. Вращение барабана осуществляется приводом через клиноременную передачу, редуктор 21, цепную передачу 22. Натяжение клиновых ремней 23 производится с помощью натяжных винтов 24. Натяжение цепи – с помощью натяжителя 13. В корпусе 1 также установлен шнек в подшипниковых узлах, закрепленных на торцевых стенках. Вращение шнека осуществляется через мотор-редуктор. Продукт поступает через входной патрубок 7, устройство загрузочное 5 в рабочую зону, где бичами сообщается как вращательное, так и осевое движение. Вследствие интенсивного удара в зазорах между ситом и ротором происходит разрушение продукта и последующее отделение масленичной массы, которая выгружается посредством шнека. С помощью гонков на роторе шелуха перемещается, и через выгрузное устройство и выпускной патрубок выводится из машины.

Внимание! Если по какой либо причине требуется замена одного бича на роторе 17, то обязательно необходимо заменить также и противоположный бич. При возможности, рекомендуется заменить полный комплект. После замены бичей ротор необходимо отбалансировать.

Барабан 18 (рис. 2а) состоит из входного 25, выходного 26 и ситового барабанов, соединенных в вертикальной плоскости, ситовой в свою очередь – из двух рамок 27 и 28, соединенных в горизонтальной плоскости, с закрепленными на них сменными решетами. Для корректной разборки ситового цилиндра необходимо начинать работу с демонтажа рамок 27 со стороны загрузки продукта. Для облегчения разборки подшипниковых узлов на корпусах предусмотрены резьбовые отверстия под выжимные болты. Упрощенный порядок демонтажа показан на рис.2а. Система очистки (рис.3) предназначена для удаления продукта из ячеек сит. Состоит из трубки 37 с посверленными на ней отверстиями, которая проходит по всей длине машины, и пневмоцилиндра 38, с помощью которого совершаются возвратно-поступательные движения относительно корпуса. Воздух подается через блок подготовки 39 и пневмораспределители 40. Скорость перемещения, длительность паузы регулируется с помощью реле времени и дросселей в зависимости от степени загрязняемости сит.

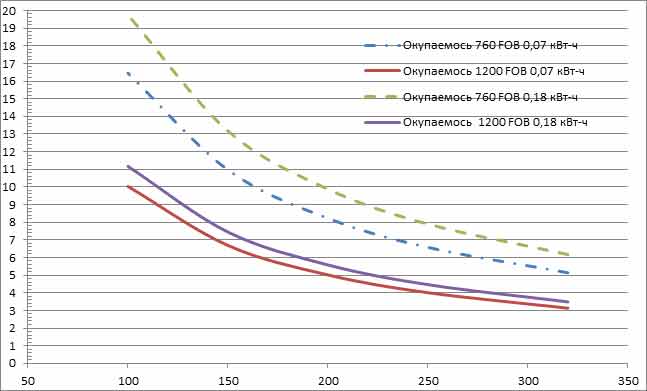

Эффективность работы СЛ-40:

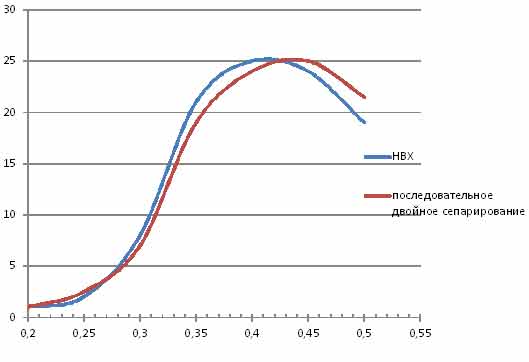

В первоначальной редакции руководства по эксплуатации СЛ-40 были указаны характеристики эффективности работы по снижению масличности лузги, которые можно проверить лабораторным способом [7] , при этом из входящей и выходящей лузговой смеси пинцетом отбиралось равное количество частиц лузги и проводились замеры масличности. Результаты показывали снижение масличности от 0,2 до 0,5%, в таком частотном соотношении:

При этом снижение масличности лузги в технических характеристиках СЛ-40 на 0,1 % в цифрах означает:

| Снижение масличности лузги, % |

0,1 |

0,5 |

| 1. Дополнительно полученное масло с 1 т. лузги, кг |

1 |

5 |

| 2. Производительность переработки лузги, кг/сутки |

40 000 |

40 000 |

| 3. Дополнительно полученное масло, кг/сутки |

40 |

200 |

| 4. Режим работы, суток в году |

320 |

320 |

| 5. Дополнительно полученное масло, кг/год |

12 800 |

64 000 |

Отличия от аналога по технологической схеме:

Надежность:

- применены более грузоподъемные подшипники барабана, что увеличивает срок их службы;

- увеличена жесткость вала шнека;

Обслуживание и ремонтопригодность:

- увеличен диаметр окна в боковине со стороны основного привода для возможности замены манжет подшипников без полной разборки битера;

- уменьшенная масса ситовых цилиндров – стала легче ручная замена;

- пневмоцилиндр вынесен наружу машины из рабочей зоны;