Призначення:

Бітер-сепаратор призначений для відділення масляного пилу від лушпиння соняшнику. Машина встановлюється в рушально-вієчних відділеннях маслозаводів. Також, після певних модифікацій (зміни сит, зміни частоти обертання ротора і барабана та ін.), Можливе використання машини для просіювання шроту, очищення пшениці.

Технічні характеристики:

| Найменування |

СЛ-40 |

| 1. Продуктивність по лушпинню, т/добу |

40 * |

| 2. Встановлена потужність, кВт |

|

| - основного приводу |

15,0 |

| - шнеку |

1,1 |

| 3. Частота обертання, об/хвв |

|

| - ротору |

620 |

| - барабану |

20 |

| - шнеку |

75 |

| 4. Внутрішній діаметр бітеру, мм |

420 |

| 5. Довжина бітеру, мм |

3 200 |

| 6. Зниження олійності лушпиння, % |

0,2 - 0,5 ** |

| 7. Періодичність продування решіт, с |

20 ... 60 |

| 8. Вимоги по стисненому повітрю: |

|

| - робочий тиск, мПа |

0,5 … 0,6 |

| - витрати, л/мин |

120 … 130 |

| 9. Габаритні розміри, мм, не більше: |

|

| - довжина |

4 100 |

| - ширина |

880 |

| - висота |

2 100 |

| 10. Маса, кг |

1 770 |

* Можливо короткочасне збільшення продуктивності (пропускної спроможності) до 45 т/добу при зниженні якісних показників машини.

** Показник зниження олійності залежить від початкової вологості продукту (оптимальною вважається вологість лузги 10 - 11 %, при вологості соняшнику 6,8 - 7,2 %). При зниженні вологості відповідно падає показник знімання олійності. Також, в результаті особливостей в конструкції машини, призначеної в більшій мірі для видалення олійного пилу, відбувається неефективний відбір цілого і частинок ядра, один з розмірів яких більше 2,5 мм, які в значній мірі підвищують загальну олійність продукту (слід по можливості видаляти їх в технологічному ланцюгу до бітер-сепаратора).

Конструкція і принцип роботи:

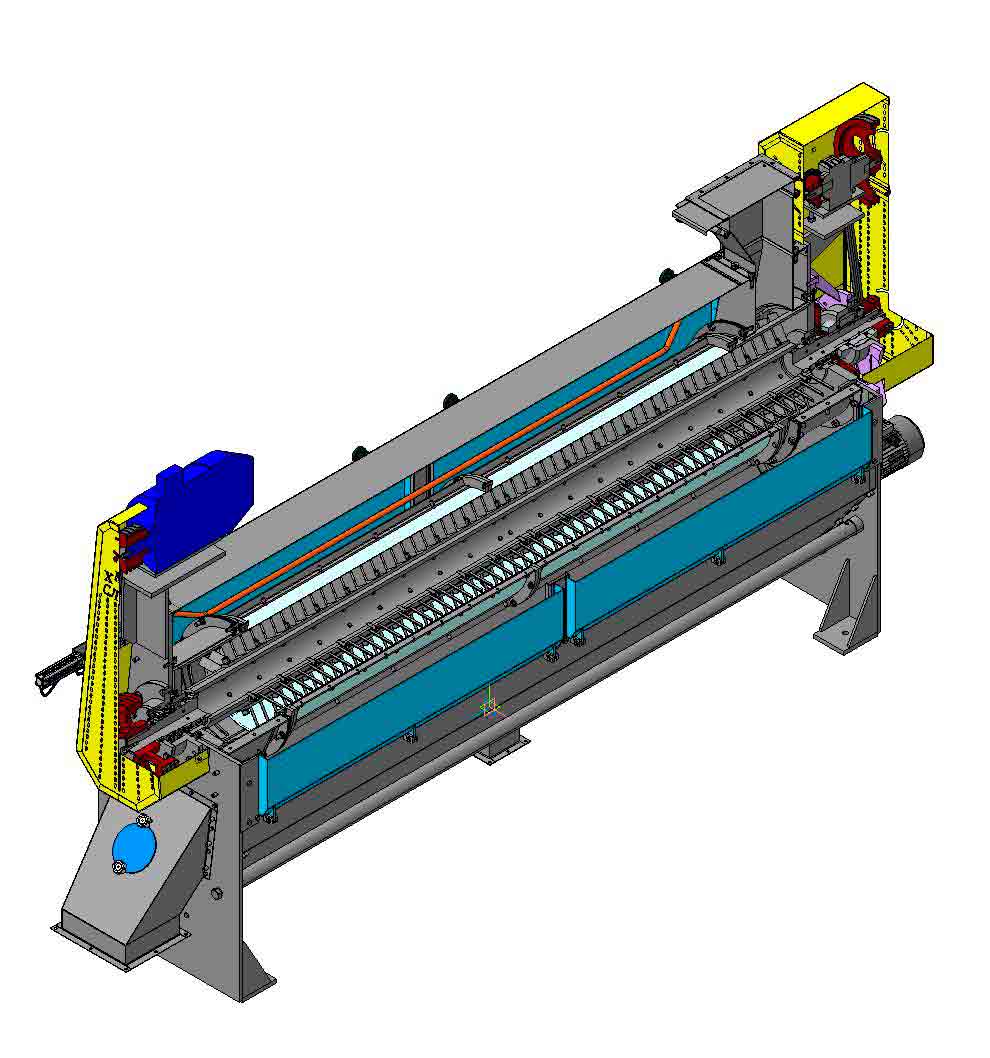

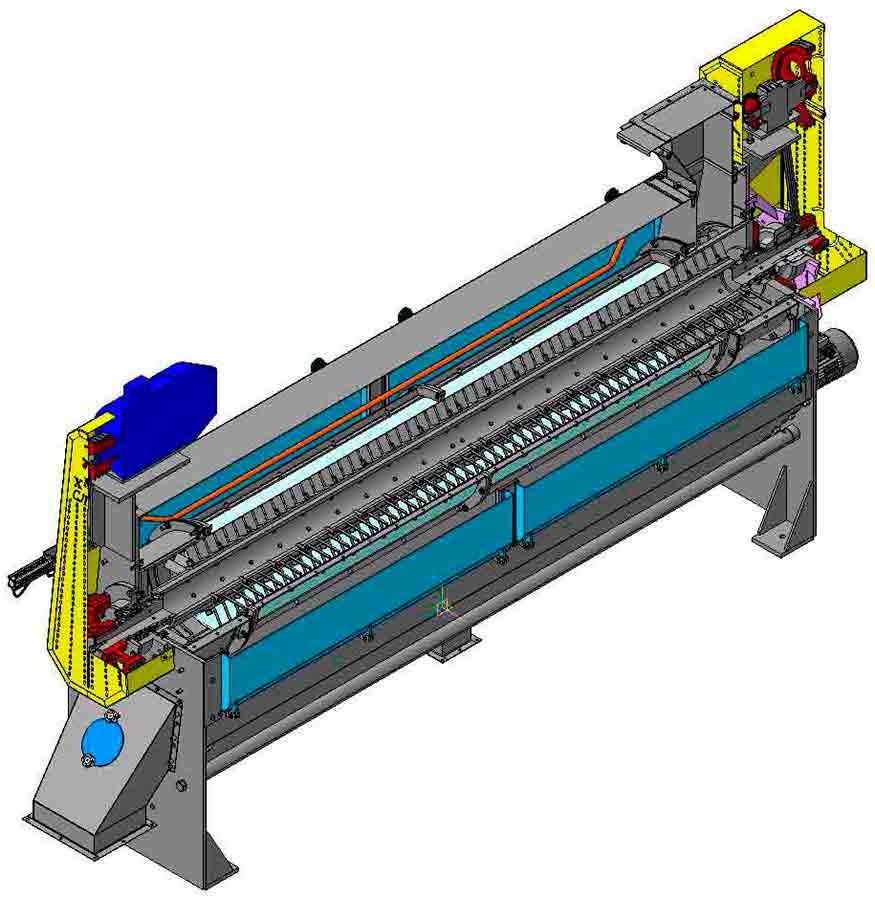

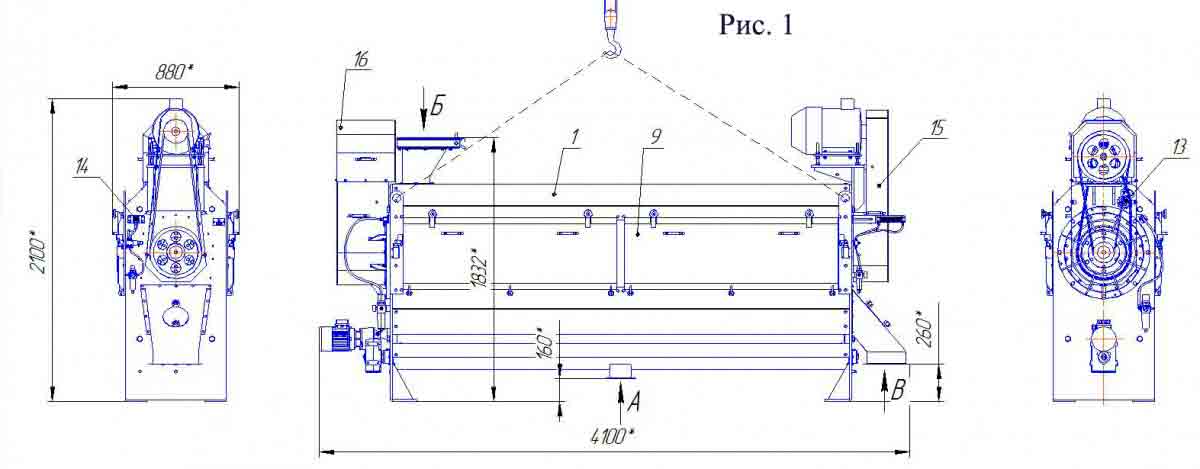

Машина складається з таких основних частин: корпус 1, бітер 2, кошик 3, шнек 4, пристрій завантажувальний 5, вивантажувальний 6, патрубки завантаження 7 і вивантаження 8, двері 9, заслінка 10, приводу 11 і 12, натягувач ланцюга 13, система очищення 14, огородження 15 і 16 (рис. 1 і рис. 2).

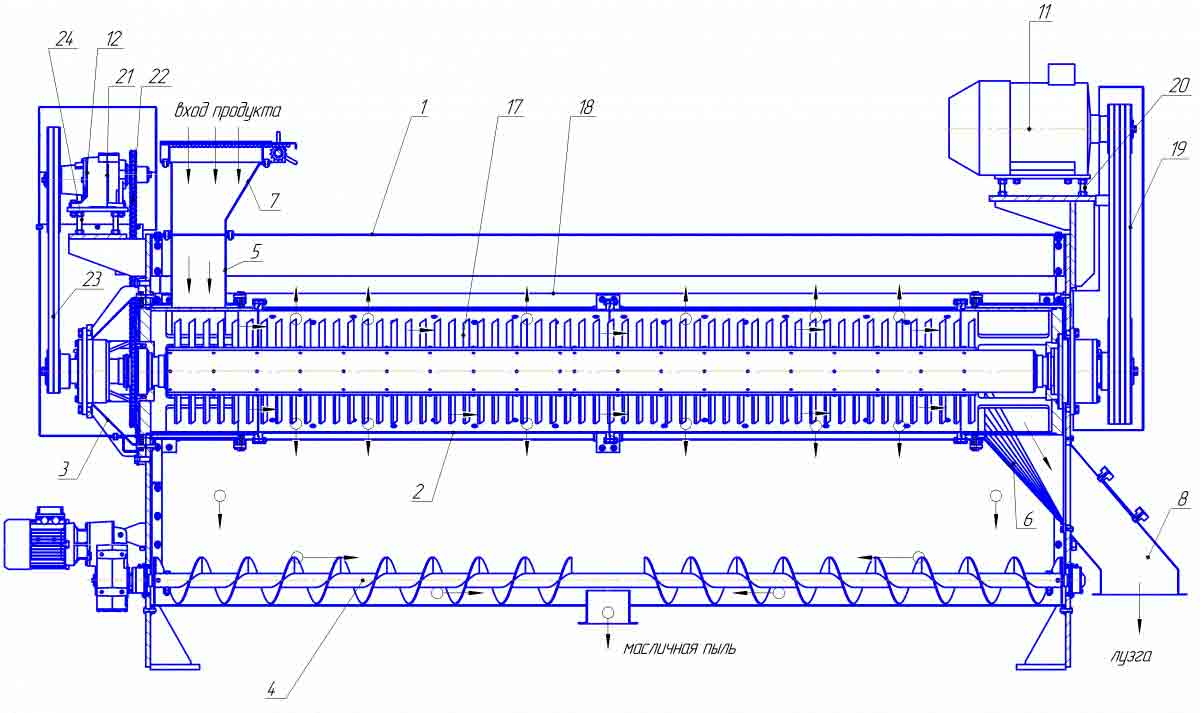

У корпусі 1 розташований основний орган машини - бітер 2. Він складається з ротора з бичами 17, який встановлений в підшипникових вузлах, закріплених на торцевих стінках корпусу машини 1, і барабана 18, який в свою чергу встановлено в підшипникових вузлах, закріплених на валу ротора. Таким чином, забезпечується різна частота обертання ротора і барабана. Обертання ротора здійснюється головним привідом через клинопасову передачу. Для приводу використовуються стандартні лапові двигуни потужністю 15,0 кВт. Натяг клинових ременів 19 проводиться за допомогою натяжних гвинтів 20. Обертання барабану здійснюється приводом через клинопасову передачу, редуктор 21, ланцюгову передачу 22. Натяг клинових ременів 23 проводиться за допомогою натяжних гвинтів 24. Натяг ланцюга - за допомогою натяжителя 13. У корпусі 1 також встановлено шнек в підшипникових вузлах, закріплених на торцевих стінках. Обертання шнека здійснюється через мотор-редуктор. Продукт надходить через вхідний патрубок 7, пристрій завантажувальний 5 в робочу зону, де бичами повідомляється як обертальний, так і осьовий рух. Внаслідок інтенсивного удару в зазорах між ситом і ротором відбувається руйнування продукту і подальше відділення олійної маси, яка вивантажується за допомогою шнека. За допомогою гонків на роторі лушпиння переміщується і через вивантажний пристрій і випускний патрубок виводиться з машини.

Увага! Якщо по якійсь причині потрібна заміна одного бича на роторі 17, то обов'язково необхідно замінити також і протилежний бич. При можливості, рекомендується замінити повний комплект. Після заміни бичів ротор необхідно збалансувати.

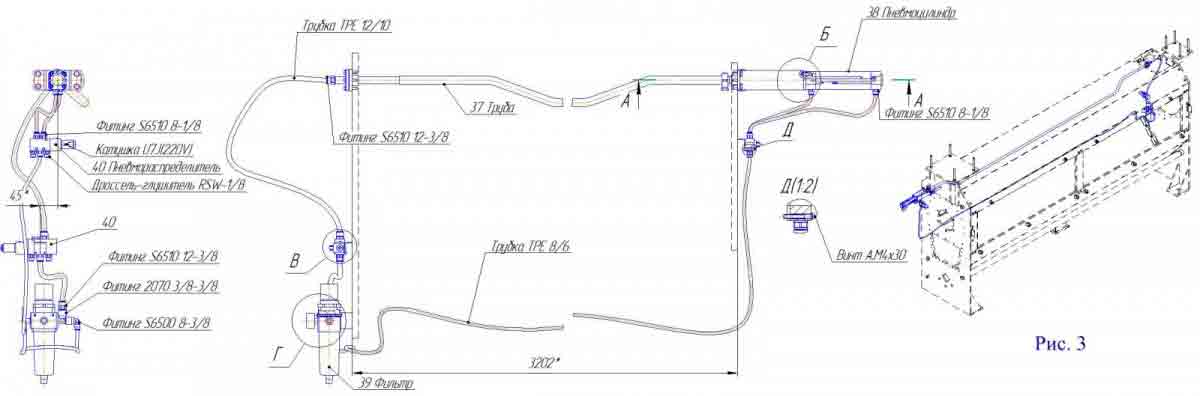

Барабан 18 (рис. 2а) складається з вхідного 25, вихідного 26 і ситового барабанів, з'єднаних у вертикальній площині, ситовий в свою чергу - з двох рамок 27 і 28, з'єднаних в горизонтальній площині, з закріпленими на них змінними решетами. Для коректного розбирання ситового циліндра необхідно починати роботу з демонтажу рамок 27 з боку завантаження продукту. Для полегшення розбирання підшипникових вузлів на корпусах передбачені різьбові отвори під вижимні болти. Спрощений порядок демонтажу показаний на рис. 2. Система очищення (рис. 3) призначена для видалення продукту з осередків сит. Складається з трубки 37 з посверленими на ній отворами, яка проходить по всій довжині машини, і пневмоцилиндра 38, за допомогою якого здійснюються зворотно-поступальні рухи щодо корпусу. Повітря подається через блок підготовки 39 і пневморозподілювачі 40. Швидкість переміщення, тривалість паузи регулюється за допомогою реле часу і дроселів в залежності від ступеня забрудненості сит.

Ефективність роботи СЛ-40:

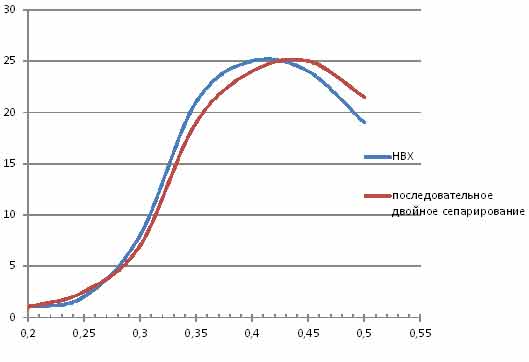

У початковій редакції керівництва по експлуатації СЛ-40 були вказані показники ефективності роботи по зниженню олійності лушпиння, які можна перевірити лабораторним способом, при цьому з вхідної та вихідної лузгової суміші пінцетом відбиралася рівна кількість частинок лушпиння і проводилися виміри олійності. Результати показували зниження олійності від 0,2 до 0,5%, в такому частотному співвідношенні:

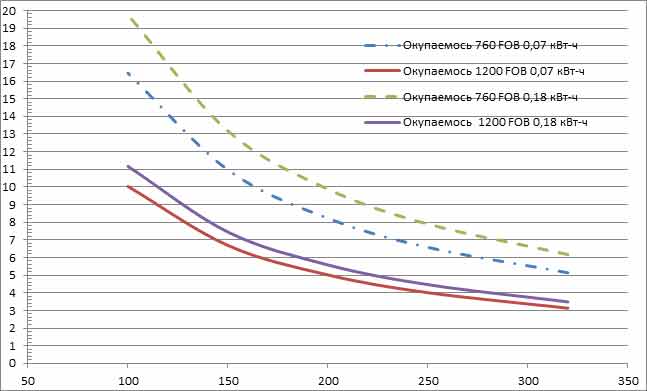

При цьому зниження олійності лушпиння в технічних характеристиках СЛ-40 на 0,1% в цифрах означає:

| Зниження олійності лушпиння, % |

0,1 |

0,5 |

| 1. Додатково отримане масло з 1 т. лушпиння, кг |

1 |

5 |

| 2. Продуктивність переробки лушпиння, кг/добу |

40 000 |

40 000 |

| 3. Додатково отримане масло, кг/добу |

40 |

200 |

| 4. Режим роботи, днів в рік |

320 |

320 |

| 5. Додатково отримане масло, кг/год |

12 800 |

64 000 |

Відмінності від аналога за технологічною схемою:

Надійність:

- застосовані більш вантажопідйомні підшипники барабана, що збільшує термін їх служби;

- збільшена жорсткість вала шнеку;

Обслуговування і ремонтопридатність:

- збільшений діаметр вікна в боковині з боку основного приводу для можливості заміни манжет підшипників без повного розбирання бітера;

- зменшена маса ситових циліндрів - стала легше ручна заміна;

- пневмоцилиндр винесено назовні машини з робочої зони;