Призначення:

Призначений для варіння, крупи і зерна, а також інших сипучих продуктів під впливом надлишкового тиску водяної насиченої пари при безперервному перемішуванні продукту мішалкою.

Технічні характеристики:

| Найменування параметрів |

ПЗ-3 |

| 1. Об'єм корпуса, м3 |

|

| - повний |

1,0 |

| - робочий |

0,75 |

| 2. Продуктивність в залежності від виду сировини, що переробляється, кг |

1 000 - 1 500 |

| 3.Робочий тиск в корпусі, МПа |

0,05 ÷ 0,4 |

| 4. Максимальна температура середовища в корпусі, оС |

148 |

| 5. Частота обертання мішалки, (об./хв.) |

18 - 21 |

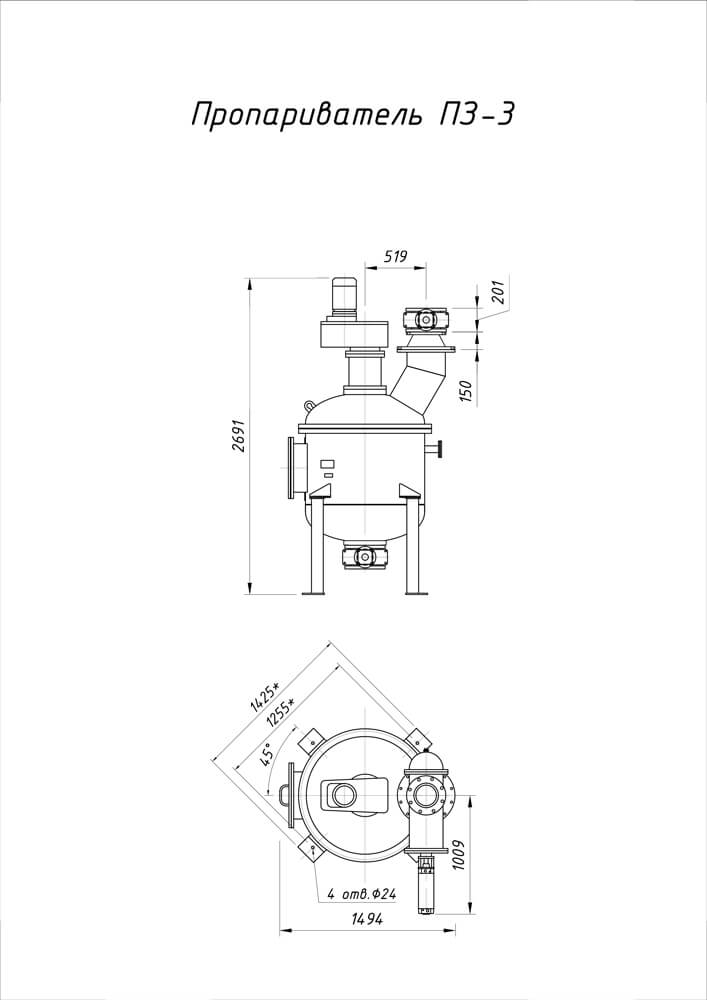

| 6. Габаритні розміри, мм:

| |

| - довжина |

1 600 |

| - ширина |

1 760 |

| - висота |

4 085 |

| 7. Маса, кг |

1 400 |

Конструкція пропарювача:

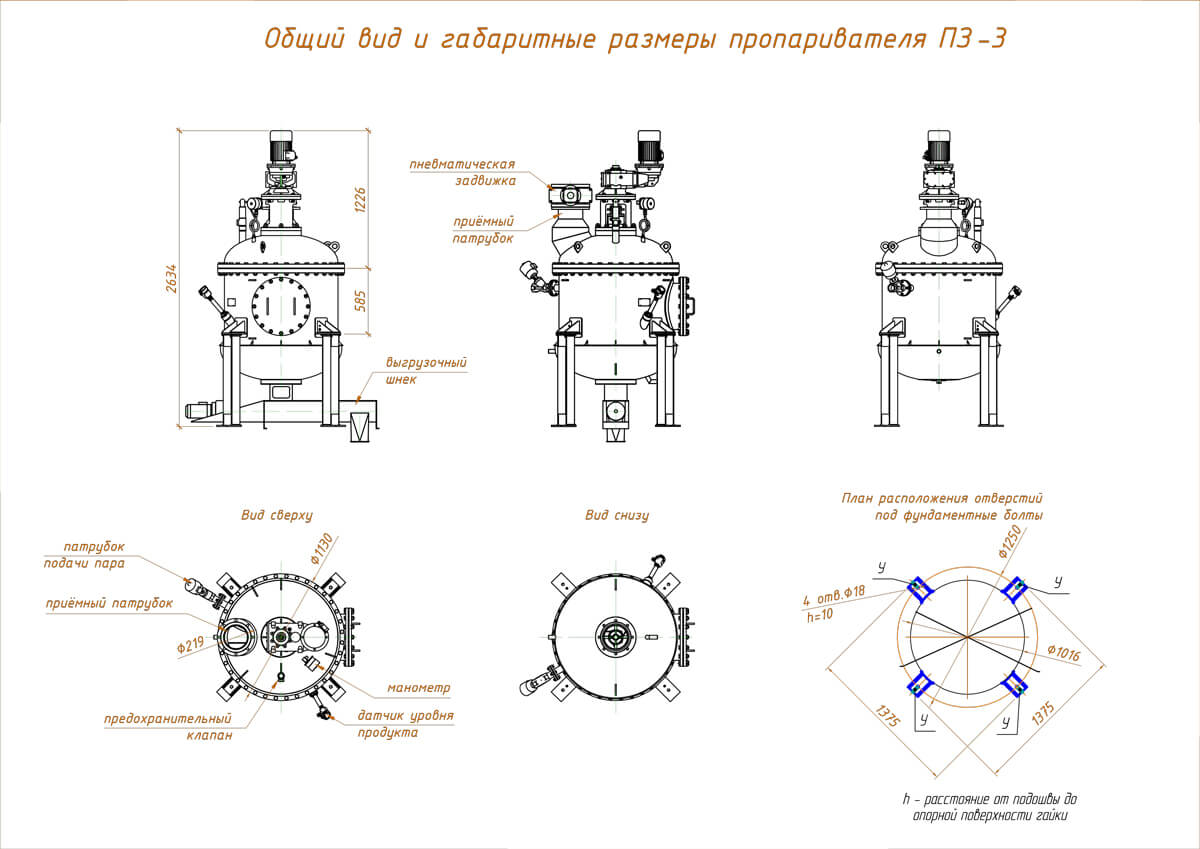

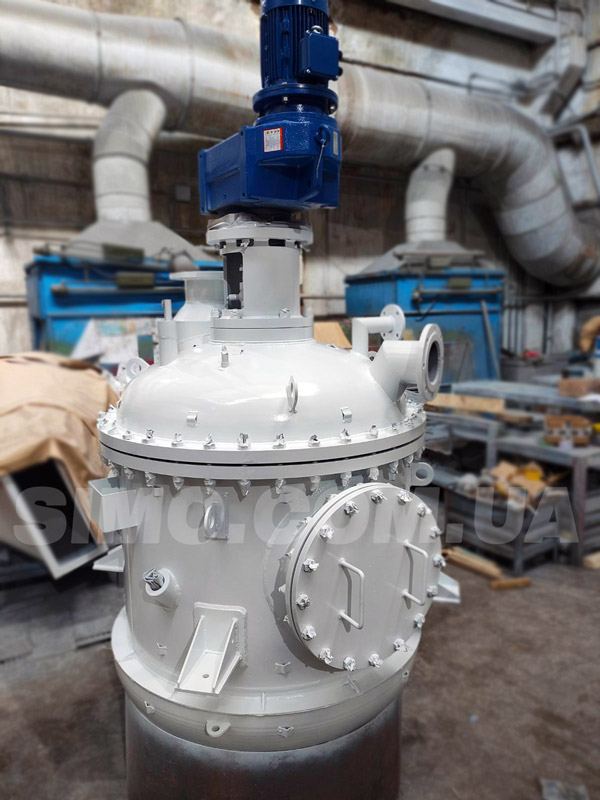

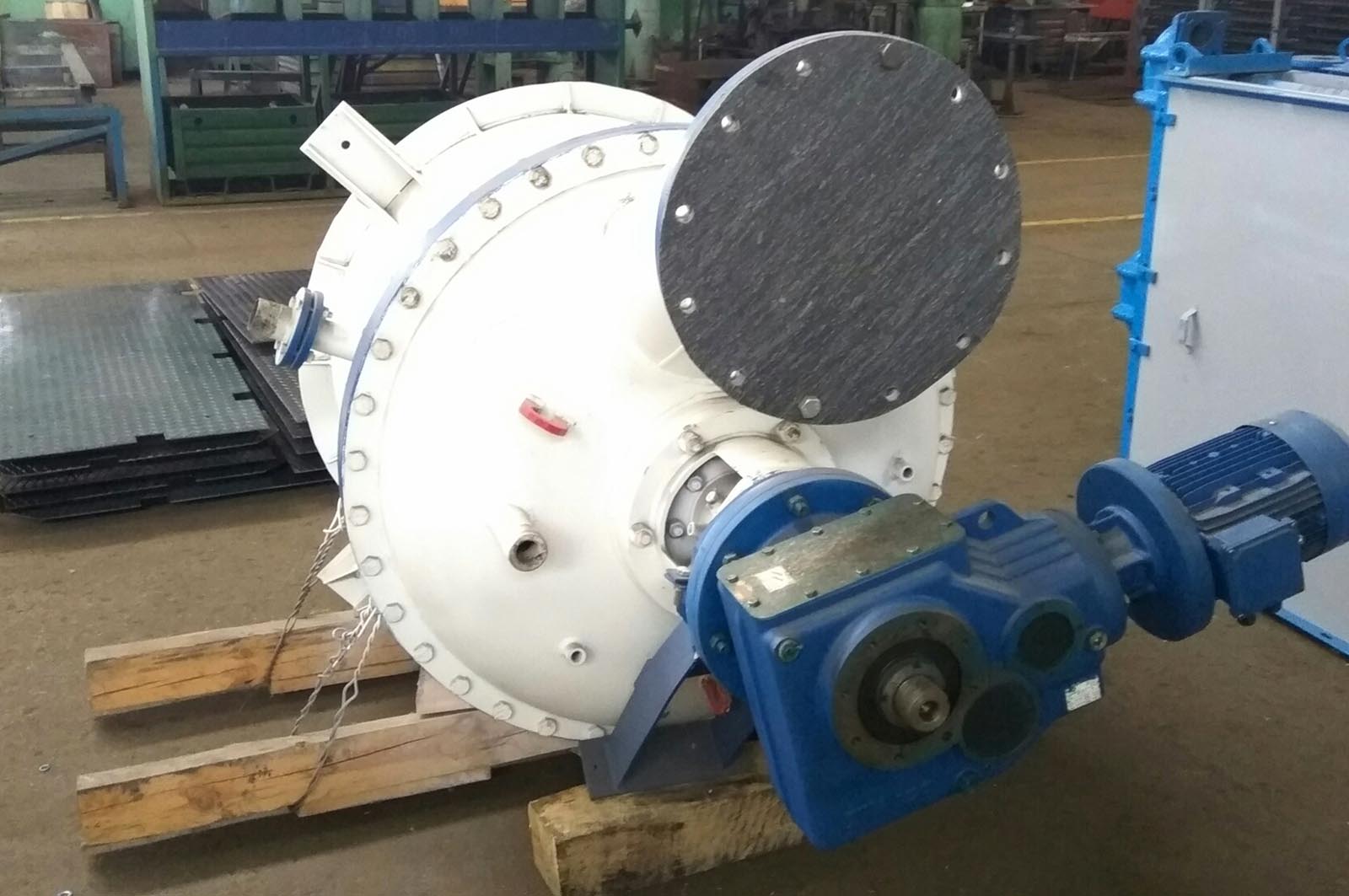

Апарат має циліндричний корпус, сферичне днище і кришку. По центру сферичної кришки встановлена приводная станція (мотор редуктор фірми FLENDER) для приводу мішалки. Збоку від приводу в сферичної кришці знаходиться завантажувальний патрубок діаметром Ø 300 мм. До завантажувального патрубка через фланцеві з'єднання закріплено завантажувальний пристрій, виконаний у вигляді циліндричної труби Ø 300 мм, висотою 1 200 мм, на вході і виході з якої встановлені шиберні засувки з пневмоприводом. Принцип роботи завантажувального пристрою - це принцип шлюзової камери. Також на сферичної кришці змонтовані манометр, вибухозапобіжний клапан і датчик рівня (tпред. - 250 оС). По центру сферичного днища знаходиться розвантажувальної отвір, до якого закріплений ущільнений шлюзовий живильник з приводною станцією.

До сферичного днища по всій його поверхні закріплюється парова рубашка, що має патрубки підведення пари і відведення конденсату. Усередині варочного апарату змонтована мішалка спеціальної конструкції. З бічної частини циліндричного корпусу встановлений патрубок для подачі пари і люк для технічного обслуговування внутрішньої частини апарату.

Матеріал, що застосовується для виготовлення апарату – харчова нержавіюча сталь.

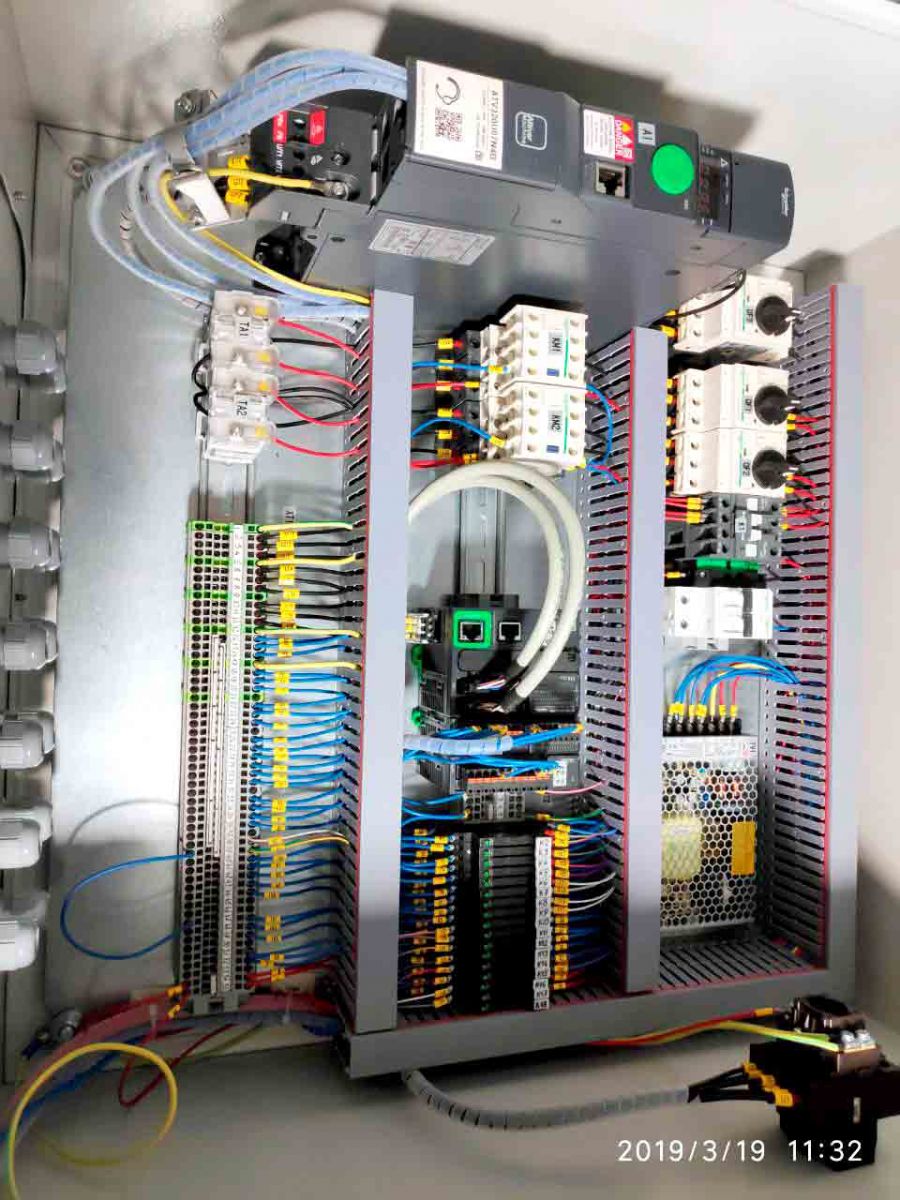

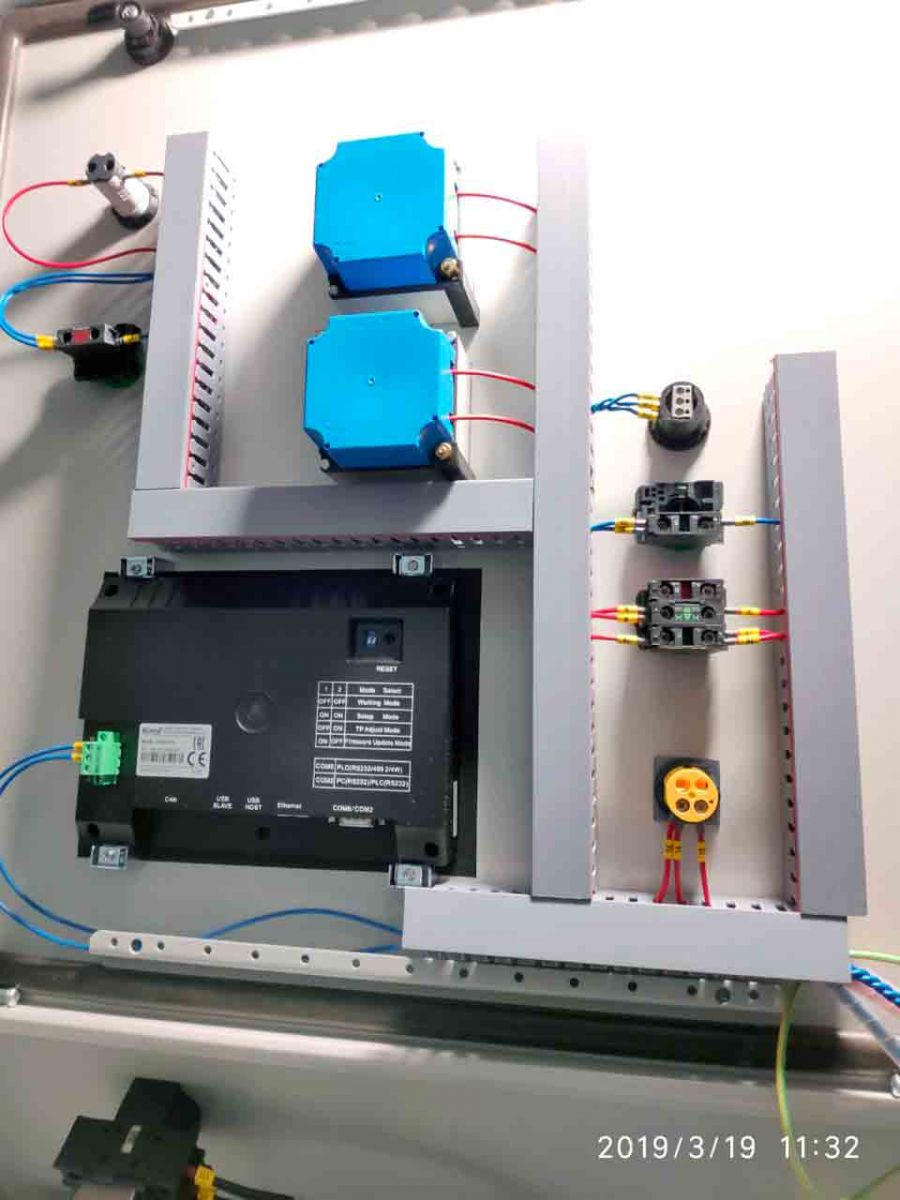

Управління апаратом здійснюється від пульту автоматичного керування, виконаного на базі промислового контролера, що дозволяє швидко змінювати режими пропарювання і варіння (тиск пари, час варіння) для різних видів продуктів.

Принцип роботи:

Працює пропарювач наступним чином. Перед запуском апарату його прогрівають шляхом пропуску пари через парову рубашку. Після прогріву корпусу пульт управління пропарювача налаштовується на автоматичний режим роботи. Початком роботи є відкриття за допомогою пневмоциліндра верхньої шиберной засувки завантажувального пристрою. Після її відкриття порція продукту з завантажувального бункера надходить в завантажувальний патрубок. Потім верхня пневмозасувка закривається, а нижня пневмозасувка відкривається і продукт із завантажувального пристрою потрапляє всередину корпусу пропарювача.

Пневмозасувка закривається, відкривається пневмоклапан для скидання надлишкового тиску пари з внутрішнього об'єму завантажувального пристрою на 6 секунд. Після стравлювання надлишкового тиску із завантажувального пристрою, процес завантаження повторюється за таким же маршрутом.

У процесі завантаження, перед надходженням першої порції продукту всередину апарату, запускається привід мішалки і відкривається пневмоклапан подачі пари всередину корпусу. Мішалка перемішує продукт при одночасному впливі на нього пари і високої температури стінки сферичного днища, підігрітої парою через парову рубашку.

Завантаження відбувається до спрацьовування датчика рівня продукту в корпусі пропарювача. Після цього завантаження продукту припиняється і відбувається обробка продукту пароконденсатним агентом протягом заданого часу, після чого запускається шлюз, що забезпечує розвантаження із заданою продуктивністю.

Через хвилину завантаження пропарювача відновлюється. Регулюючи за допомогою частотного перетворювача частоту обертання ротора шлюзового затвору, підбираємо необхідну продуктивність пропарювача від 0 до 1 500 кг/год. Залежно від оброблюваного продукту за допомогою клавіатури мікропроцесора вибираємо режим пропарювання - тиск пари і час пропарювання.

Підібравши і виставивши дані параметри, перемикають пропарювач на автоматичний режим роботи. За бажанням оператора режим управління пропарювача можна змінити на напівавтоматичний або ручний.

В комплект поставки пропарювача (варочного апарату) входять:

| Позиція |

Наіменування |

Кількість |

| 1 |

Пропарювач ПЗ-3, корпус з внутрішньою мішалкою (100 % із нержавіючої сталі) |

1 |

| 2 |

Клапан запобіжний 17с12нж, підривний |

1 |

| 3 |

Клапан запірний з пневмоприводом муфтовий 22Б604р Dу 50 для пару, шт. (для впуску пари і відведення відпрацьованого пара) (нержавка, бронза) |

2 |

| 4 |

Манометр показуючий сигналізуючий ДМ 2010 Сr, шт. |

1 |

| 5 |

Сигналізатор граничного рівня зерна СУ, шт. (t пред.= 250oС) |

1 |

| 6 |

Шиберна пневмозасувка для впуску й випуску зерна ДУ-200 з датчиками положення |

2 |

| 7 |

Автоматичний пульт управління пропарювачем на основі контролера і комплектуючих фірми Siemens |

1 |

| 8 |

Пульт підготовки та управління стисненого повітря на основі комплектуючих фірми Camozzi |

1 |

| 9 |

Паспорт ПЗ-3, шт |

1 |

| 10 |

Комплект документації в складі: |

|

| а) загальний вигляд пропарювача (варочного апарату), схема строповки – 1 л |

1 |

| б) схема електрична на 4 л. |

1 |

| в) схема пневматична |

1 |

Увага! Матеріал теплоізоляції, зовнішні трубопроводи, кабелі зовнішніх з'єднань в обсяг поставки заводу-виробника не входять.